20.01.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- Причины коррозии металла под лакокрасочным покрытием

- 4 этапа обработки металла перед покраской

- Методы механической обработки металла перед покраской

- Химическая обработка металла перед покраской

- Химическая подготовка черных металлов к покраске

- Химическая подготовка цветных металлов к покраске

Обработка металла перед покраской необходима для нанесения качественного ЛКП и предотвращения дальнейшей коррозии. Если этап подготовки пропустить, то лакокрасочный слой на изделии продержится недолго, что приведет к его преждевременному старению.

Применяется как механическая, так и химическая обработка металлической поверхности перед нанесением слоя краски. Первая заключается в удалении ржавчины, изъянов, вторая – в обезжиривании, грунтовании, фосфатировании. О том, как правильно проводится обработка металла перед покраской, вы узнаете из нашего материала.

Причины коррозии металла под лакокрасочным покрытием

Лакокрасочные покрытия не способны обеспечить металлу полную защиту от влаги, действуя по принципу полупроницаемой мембраны. Эксплуатация в непростых климатических условиях с высокой влажностью, скачками температуры приводит к тому, что под действием осмотического давления влага попадает на само изделие через поры покрытия. В результате на металлической подложке запускаются коррозионные процессы. Ржавчина негативно сказывается на адгезии между конструкцией и лакокрасочным слоем, поэтому со временем последнее начинает отслаиваться.

Использование химических средств для обработки металла перед покраской приводит к формированию конверсионных покрытий. Они улучшают физико-механические и защитные характеристики лакокрасочного слоя, продлевая срок службы окрашенных металлических поверхностей.

VT-metall предлагает услуги:

Обработка металла перед покраской предполагает обязательную очистку и создание защитного конверсионного покрытия. Покрытия представляют собой неорганические соединения, которые формируются на поверхности металлов под воздействием специальных химических составов. Это могут быть фосфатные, хроматные и оксидные соединения – все зависит от использованного для подготовки средства.

За счет микрокристаллической структуры конверсионные покрытия обладают разветвленной поверхностью, что позволяет им формировать прочные адгезионные связи с лакокрасочным слоем.

Такого рода покрытия стабильны и затормаживают подпленочную коррозию. А при появлении царапин или сколов на лакокрасочном слое не позволяют ржавчине распространяться по всему изделию.

Способы окрашивания

Существует несколько основных вариантов нанесения на поверхность слоя краски. Для покраски металла можно использовать валик, кисть или краскопульт. Все эти предметы предусматривают разную технологию и используются только в определённых случаях.

С помощью валика

Этот метод окрашивания используется для обработки больших поверхностей. Они обязательно должны быть ровными и хорошо подготовленными. Только в этом случае можно идеально выполнить работу.

Последовательность действий:

- Краска разводится подходящим для конкретного случая растворителем.

- Полученная смесь переливается в соответствующего размера ёмкость. Её ширина должна быть такой, чтобы валик мог беспрепятственно погружаться в налитую краску.

- Процесс нанесения материала на металлическую поверхность лучше всего начинать с одного края и постепенно двигаться к противоположному. Благодаря этому можно добиться более равномерного окрашивания и исключить появление видимых переходов.

Покраска металла должна производится постепенно, иначе поверхность покраски будет неравномерной - Смоченный в краске валик ставится на обрабатываемую основу и раскачивается в обе стороны. Рекомендуется выполнять движения в вертикальной плоскости и избегать горизонтальных. За один раз можно покрасить участок, размером в несколько раз превышающий ширину инструмента. При этом важно равномерно надавливать на него.

- Аналогичным образом продолжается работа до тех пор, пока вся поверхность не будет окрашена.

При использовании валика рекомендуется наносить на металл не менее 2 слоёв материала. При этом нужно подождать, пока предыдущий слой полностью высохнет.

Обыкновенной кисточкой

Этот способ покраски считается наиболее трудоёмким. Он требует предельной аккуратности и внимательности к мелочам. С помощью кисточки лучше всего покрывать труднодоступные участки и рельефные детали.

Чтобы максимально эффективно использовать материал, необходимо окунать в него не всю кисть, а только её третью часть. Благодаря этому можно избежать образования потёков и неравномерности. Лишняя краска удаляется путём постукивания о внутреннюю часть ёмкости. Все движения кисточкой должны быть направлены в одну сторону. При этом первые мазки наносят краску, а остальные — равномерно распределяют её. Число слоёв выбирается произвольно, исходя из требований, предъявляемых к металлической поверхности.

Кисточка подходит для покраски небольших по площади металлических поверхностей

В строительных магазинах можно найти кисти различной ширины. Это позволяет подбирать оптимальный вариант для каждого конкретного случая. Широкие инструменты используются для более простых конфигураций, а узкие — для сложных.

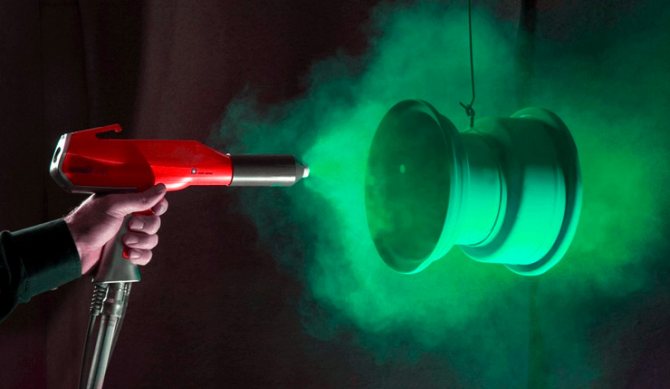

Использование краскопульта

Металл отличается от других материалов своей плохой впитываемостью краски. Из-за этого у новичков могут возникнуть проблемы при использовании пульверизатора. Чтобы избежать их, необходимо придерживаться следующих советов профессионалов:

- Распылять материал нужно непрерывно. В противном случае неравномерность окрашивания гарантирована.

- Начальные движения должны быть максимально медленными и плавными.

- Окрашивание происходит параллельными движениями.

- После нанесения первого слоя можно красить поверхность в любом направлении.

Краскопульт позволяет обработать поверхность металла большой площади, краска наносится в несколько слоёв

Методы механической обработки металла перед покраской

Подобная обработка металла осуществляется при помощи ручного или механизированного инструмента с применением разнообразных абразивных материалов и механических установок.

За счет механической обработки с поверхности снимают окалину, следы коррозии и обугливания, окислы, остатки прежнего покрытия, грубые загрязнения, песок и шлак. Кроме того, данный подход позволяет создать шероховатую поверхность, что положительно сказывается на адгезии красочного слоя.

Прежде чем заниматься механической очисткой, изделия со следами масла очищают уайт-спиритом, растворителем Р-4 либо щелочным водным раствором. Если металл имеет толщину от 6 мм, значительные органические слои загрязнений можно убрать посредством газопламенной очистки кислородно-ацетиленовой горелкой.

Ручные инструменты, такие как проволочные щетки, шпатели, скребки, идут в ход при небольшом количестве работ. Тогда как с большими объемами справляются механизированным способом, применяя щетки, шарошки, абразивные круги, бесконечную абразивную ленту, игольчатые пистолеты.

Также может использоваться галтовка и виброабразивная обработка – оба способа предполагают использование насыпных абразивов.

Галтовка

представляет собой метод обработки металла перед покраской, при котором мелкие детали очищаются во вращающихся барабанах. Существует две разновидности галтовки: сухая, то есть используется лишь абразив, и мокрая. Во втором случае абразив дополняется специальными жидкими составами. В любом случае, с поверхности изделий удаляется окалина, заусенцы, неровности, снижается шероховатость.

Виброабразивная обработка

– это механический либо химико-механический процесс, при помощи которого с обрабатываемого изделия снимают мельчайшие частицы металла и его оксиды. Немаловажно, что данный подход способствует сглаживанию небольших дефектов за счет множества микроударов абразивом.

Также сегодня активно используется струйная очистка металла

с применением абразивных материалов. Это может быть сухая или водная абразивная очистка, а также водная струйная очистка. Все названные виды обработки металла перед покраской требуют применения специализированного оборудования. Роль абразивов обычно играют металлический песок либо дробь, стеклянные шарики, шлаки.

Очистка струйным абразивным методом подходит только для металла толщиной от 3 мм. Обработка тонкостенных изделий может проводиться лишь при условии, что она не приведет к изменению геометрии предмета. По завершению сухой чистки изделия избавляют от пыли и обезжиривают, если это требуется.

После данной процедуры металл очень активен, поэтому его важно как можно скорее покрыть грунтовкой либо покрасить, чтобы не допустить формирования вторичной коррозии. По той же причине при механической очистке нужно следить, чтобы влажность воздуха не выходила за пределы 85 %, а температура изделия была выше точки росы минимум на 3 °C.

Механические методы обработки металла перед покраской выгодно отличаются от других тем, что подходят для изделий из черных и цветных металлов вне зависимости от их габаритов. Также подготовка конструкции осуществляется без ее перемещения в другие цеха – прямо на рабочем месте.

Среди минусов данного способа стоит назвать высокую цену и большие трудозатраты. Кроме того, он не может использоваться для тонкостенных изделий сложной конфигурации.

За счет механической обработки создается шероховатая поверхность, а значит, обеспечивается лучшая адгезия лакокрасочного покрытия. Однако метод не способен защитить металл от ржавчины. Добиться сразу двух целей можно химическими способами.

Технология подготовки поверхности и изделий под окраску

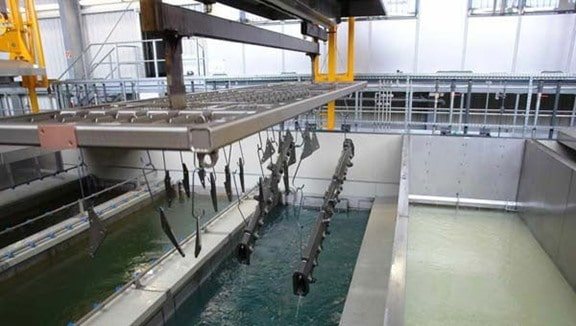

Применяются различные методы хим. подготовки:

- распыление – струёй под низким давлением, обычно используется АХПП (агрегат хим. подготовки поверхности);

- погружение – через ряд последовательно расположенных ванн, тоже АХПП, но другой;

- пароструйный – вручную, стволом-распылителем (высокотемпературной пароводяной смесью под высоким давлением) производится обезжиривание одновременно с аморфным фосфатированием; используется на крупногабаритных изделиях.

Стандартная технология подготовки поверхности под окраску

В случаях, когда не требуется особое качество окрашивания, применяется специальное оборудование и стандартная технология подготовки поверхности под окраску.

Можно выделить 4 основных этапа:

- Очистка. Включает удаление разного вида загрязнения – щётками, скребками. Старая краска, окалина, ржавчина устраняются термообработкой – сначала нагреваются пламенем горелки и далее шлам убирается щётками, скребками. Большие объёмы зачищать лучше пескоструйными аппаратами или электрощётками.

- Обезжиривание. На этом этапе устраняется сильно въевшаяся ржавчина – протиранием поражённых мест раствором уксусной кислоты (10-процентным) или специальным моющем средством для обезжиривания. Перед этим поверхность протирается растворителем, удаляется органика, масляные пятна. Не забудьте: смыть кислоту водой и дождаться высыхания.

- Нанесение грунтовки – на полную поверхность перед окраской. Дополнительная защита очищенного металла от быстро развивающейся коррозии и выравнивание поверхности. Финишное покрытие приобретает необходимую адгезию.

- Шлифовка. Мелкой наждачкой пройтись по высохшей грунтовке, убрать небольшие неровности, соринки. Протереть чистой тряпкой.

Пескоструйная обработка

Подобрать необходимое оборудование вам помогут специалисты центра порошковых покрытий «Радар»

Химическая обработка металла перед покраской

Данная технология предполагает работу в несколько этапов и использование водных растворов специальных составов. Количество стадий подбирают в соответствии с типом металла, состоянием поверхности, условиями эксплуатации изделий в будущем.

Чаще всего в процесс химической обработки металла перед покраской входят такие этапы

:

- Обезжиривание, очистка.

- Удаление следов ржавчины, окислов.

- Активация.

- Конверсионная обработка.

- Финальная обработка или пассивация, промывка обессоленной водой.

- Просушивание.

После каждого этапа изделия промывают водой, в некоторых случаях даже дважды.

Если планируется использовать конструкцию в тяжелых условиях, то есть на открытом воздухе, выполняют всю описанную подготовку с нанесением защитных конверсионных покрытий. Для изделий, которые будут использоваться в закрытых помещениях при нормальной влажности, достаточно лишь обезжиривания.

Если поверхность конструкции из черного металла прошла только очистку от следов жира, ее защищают пассивацией от вторичной коррозии в процессе сушки. Рекомендуется применять средства на базе трех- либо шестивалентного хрома. Важно подчеркнуть, что здесь нельзя использовать растворы нитрита натрия, три- и моноэтаноламина.

Химическая подготовка черных металлов к покраске

Обработка металла перед покраской с формированием конверсионных покрытий также во многом зависит от типа металла.

Черные металлы, к которым относятся сталь, чугун, фосфатируют. Алюминий, магний и сплавы на их основе – хроматируют. Для цинка и кадмия, оцинкованной стали и цинковых сплавов допускаются оба названных типа обработки.

По составу среди фосфатных покрытий выделяют кристаллические или цинкофосфатные и аморфные, то есть железофосфатные. Первые имеют более высокую стойкость к ржавчине, поэтому их советуют выбирать для обработки металла перед покраской, если конструкция будет эксплуатироваться в сложных климатических условиях.

Именно цинкфосфатирование позволяет подготовить поверхности автомобильных кузовов, сельхозтехники, строительных конструкций. Железофосфатирование необходимо для обработки заготовок металлической мебели, бытовых приборов, светильников, пр.

Весь процесс фосфатирования включает в себя не менее 5-6 этапов, при этом могут использоваться методы погружения и распыления. Если данную обработку совмещают с обезжириванием, удается сократить число стадий до 3-4.

Наиболее современные фосфатирующие составы призваны улучшить потребительские свойства фосфатных покрытий и экологическую составляющую данного вида обработки металла перед покраской. Для этого в состав вводят катионы никеля и марганца, а также сокращают долю цинка.

Виды красящих составов

Разновидности:

- Масляные. Подходят для декоративной отделки поверхностей внутри и снаружи помещений. Изготавливаются на основе органических веществ. Прежде чем наносить масляную краску нужно покрыть рабочую поверхность грунтом. Главный недостаток — стойкий едкий запах. Такие эмали можно использовать только в проветриваемых помещениях.

- Эпоксидные. Изготавливаются на основе силиконовой смолы. Чтобы состав схватился, применяются разные отвердители. Могут использоваться только для наружной покраски, поскольку имеют высокую токсичность. Работать с эпоксидными красящими составами трудно, но готовое покрытие надежно защищает поверхности от образования ржавчины.

- Акриловые. Основой таких красок являются полимеры. Подходит для покраски металлических деталей внутри помещений.

- Алкидные. Применяются для внешних, внутренних работ. Легко наносятся, не требуют использования грунтовки.

- Резиновые. Специальные красящие вещества, применяющиеся для покрытия внешних сторон стен зданий, крыш. Выдерживают длительное воздействие влаги, ультрафиолета.

Для металла нужно выбирать краски, которые защищают от ржавчины. Перед покраской поверхности нужно покрыть грунтовкой с большим содержанием цинка.

Как рассчитать расход краски?

Расход краски по металлу можно узнать на таре. Он указывается на задней части этикетки или лицевой стороне. Если обозначения по какой-то причине нет, нужно знать, что 1 литра хватает примерно на 14 м2.

Расход зависит от способа нанесения, наличия сложных элементов, структуры поверхностей, вида краски.

Химическая подготовка цветных металлов к покраске

Когда цветные металлы обрабатывают вместе со сталью, стараются использовать фосфатирование. Нужно отметить, что далее идет этап пассивирования, который должен присутствовать в обработке любых металлов перед покраской.

Учитывая дальнейшие условия эксплуатации конструкции, иногда можно отказаться от сложной подготовки в пользу одного обезжиривания. Тогда важно помнить про недостаточную стойкость цветных металлов к воздействию щелочных моющих средств. Дело в том, что обработка сильнощелочными водными растворами приводит к травлению и потемнению поверхности. А значит, лучше обезжиривать подобные материалы специализированными моющими составами.

Полная подготовка алюминия с нанесением конверсионного хроматного или бесхроматного покрытия отличается своими тонкостями. Важно избавиться от оксидной пленки на поверхности заготовки травлением в сильнощелочных или в кислых растворах.

Если присутствует незначительная зажиренность изделия, травление допускается совместить с обезжириванием.

Среди российских производителей распространено мнение, что таким металлам, как алюминий и оцинкованная сталь не требуется полной обработки перед покраской с нанесением конверсионных покрытий. Однако это не так.

Использование предметов из этих металлов при высокой влажности чревато тем, что без хроматирования, пассивации, фосфатирования под ЛКП появится легкая белая коррозия. Она приводит к потере надежного сцепления металла с краской, что может вызывать отслаивание последней.

Рекомендуем статьи

- Защита металлоконструкций от коррозии и огня

- Виды коррозии металлов: классификация, способы защиты

- Травление металла: описание технологии, виды, инструкция по применению

Сейчас самым эффективным методом обработки металла перед покраской считается хроматирование, на производствах применяют желтое и зеленое хроматирование. Но высокая токсичность соединений хрома вносит свои коррективы в возможность повсеместного использования этих процессов.

Передовые западные предприятия переходят на бесхроматную обработку цветных металлов, в основе которой лежит применение средств на основе комплексных фторидных соединений циркония, титана. Либо на производствах формируют защитные покрытия из сложных окислов никеля, кобальта, оксисиланов.

Если требуется подготовка к покраске цинка и оцинкованной стали, хроматирование может быть заменено фосфатированием, что наиболее актуально, когда параллельно ведутся работы с предметами из стали.

Нужно понимать, что выбор технологии обработки металла перед покраской и используемых материалов представляет собой ответственный этап. Поэтому его осуществляют квалифицированные специалисты с учетом особенностей конкретной ситуации.

Техника безопасности

При выполнении всех видов покрасочных работ нужно чётко соблюдать правила безопасности. Они помогут избежать различных повреждений и уберегут маляра от возникновения непредвиденных ситуаций. К основным из них относятся:

- Перед покраской металлической конструкции внутри помещения необходимо тщательно его проветрить.

- Важно соблюдать все требования безопасности, которые указаны на банке с используемым материалом.

Любая краска для металла в той или инной степени токсична, поэтому следует соблюдать правила безопасности - При проливе краски или растворителя нужно сразу же засыпать пятно песком и аккуратно удалить. Это поможет избежать возгорания материала.

- После завершения работы все используемые ёмкости необходимо выбросить или тщательно вымыть. Запрещается использовать их в каких-либо других целях.

- При работе с краской важно использовать элементы защиты глаз и кожи. В противном случае можно получить самые серьёзные повреждения.

- Оставшийся состав нужно плотно закрыть и убрать в тёмное и недоступное для детей или домашних животных место.

- Запрещается принимать пищу в местах проведения работ по окраске металлических поверхностей.

- Нельзя сливать остатки краски в канализацию.

Это интересно: краска для профлиста.

Покраска металла — это довольно трудоёмкое мероприятие, которое требует определённых знаний, навыков и свободного времени. Если всё делать правильно и соблюдать технику безопасности, то можно добиться желаемого результата в кратчайшие сроки и сохранить своё здоровье.