Металл применяется, чтобы изготовить разнообразные детали. Это надежный материал, но он не устойчив к воздействию ряда окружающих факторов. Поэтому, чтобы создать декоративное покрытие, а также получить дополнительные защитные функции часто прибегают к окраске металла. От выбора средства и правильного выполнения техники окрашивания будет зависеть конечный результат. Далее будет подробно рассказано о том, как покрасить металл, чтобы покрытие не слазило.

Суть и особенности метода

Первые краски для металлических поверхностей выполняли лишь функцию изменения цвета. Подобные средства не могли долго удерживаться на материале, по этой причине производители решили выпускать вещества, которые кроме покраски служат защитой от образования ржавчины и других негативных факторов, влияющих на прочность покрытия.

На сегодняшний день на рынке представлен широкий ассортимент красящих веществ, справляющихся с данными запросами. Способы покраски железа разные, могут использоваться валики, кисти, краскопульт.

На сегодняшний день на рынке представлен широкий ассортимент красящих веществ, справляющихся с данными запросами.

Коротко о главном

Коррозия металлической поверхности может проявляться по-разному. Своевременная окраска предотвратит появление ржавчины либо не позволит ей развиваться дальше. Для окрашивания используют универсальные и специализированные составы. Некоторые могут наноситься прямо на ржавчину, другие требуют тщательной подготовки металлической основы.

Для окраски поверхности из металла используют валик, кисть и краскопульт. Выбор инструмента зависит от особенностей окрашиваемой основы. Для получения качественного защитного покрытия состав доводят до нужной консистенции и наносят в несколько слоёв.

Можно ли красить металл

Покраска металла может быть выбрана в качестве его обработки, только если знать точно, можно ли ее применять. Часто металлические материалы производятся из черного железа, его поверхность не защищена от воздействия жидкостей, по этой причине со временем вода приводит к коррозийным образованиям. Есть в продаже специализированные средства против ржавчины, а также краски.

Оцинковка уже получила защиту от данных влияний, но можно продлить срок годности материала, дополнительно окрасив.

Покраска металла может быть выбрана в качестве его обработки.

Виды коррозии

Обработка металла от ржавчины выполняется с учётом степени поражения поверхности. Возникающие дефекты могут быть:

- неглубокими коррозийными пятнами, распространяющимися по всей площади поверхности, но не проникающие вглубь металла;

- мелким точками с глубоким проникновением вглубь металла;

- сквозным коррозионным поражением;

- подплёночного типа, возникающими под защитным покрытием и вызывающими его вспучивание.

Коррозия может проявляться по-разному Источник texturepalace.com

Как рассчитать расход краски

До того, как покрасить металлическое изделие, нужно рассчитать количество требуемого для работы. Средний расход продукции производитель всегда пишет на упаковке средства. Показатель может несколько меняться, на него влияют инструмент нанесения, структура поверхности, красящее средство, присутствие сложных элементов на предмете.

Средний расход продукции производитель всегда пишет на упаковке средства.

Стоимость порошковой окраски металла по изделиям

Стоимость окрашивания металлоизделий

| Наименование | Единица измерения | Стоимость окрашивания по палитре цветов RAL Classic |

| Гладкие плоские поверхности | м2 | от 180 р. м2 |

| Фасадные профильные системы (Сталь) | м.пог | от 25 р |

| Фасадные профильные системы (Алюминий) | м.пог | от 30 р |

| Металлические трубы, сортовой прокат | м.пог | от 25 р |

| Фурнитура (ручки, петли) | шт | от 8 р |

| Алюминиевый профиль | м2 | от 200р |

| Метизы (клепка, саморез) | шт | от 1,5 р |

| Сборные конструкции | шт | Индивидуально |

***Стоимость указана с НДС, на металлоизделия с сильным загрязнением к стоимости прибавляется от 20%, в случае давальческой краски стоимость снижается на 18%.

Палитра RAL применяемая при порошковом окрашиваний металлических изделий

Ниже представлены основные самые часто применяемые цвета палитры цветовой гаммы RAL, данная палитра очень обширна, позволяет подобрать цветовой оттенок практически под любой материал используемый в строительстве.

| 9001 | 9002 | 9003 | 9004 | 9005 | 9006 | 9007 | 9010 | 9011 | 9016 |

| 1000 | 1001 | 1002 | 1003 | 1004 | 1005 | 1006 | 1007 | 1011 | 1012 |

| 1013 | 1014 | 1015 | 1016 | 1017 | 1018 | 1019 | 1020 | 1021 | 1023 |

| 1024 | 1026 | 1027 | 1028 | 1032 | 1033 | 1034 | 1035 | 1036 | 1037 |

| 2000 | 2001 | 2002 | 2003 | 2004 | 2005 | 2007 | 2008 | 2009 | 2010 |

| 3000 | 3001 | 3002 | 3003 | 3004 | 3005 | 3007 | 3009 | 3011 | 3012 |

| 3013 | 3014 | 3015 | 3016 | 3017 | 3018 | 3020 | 3022 | 3024 | 3026 |

| 4001 | 4002 | 4003 | 4004 | 4005 | 4006 | 4007 | 4008 | 4009 | 4010 |

| 5000 | 5001 | 5002 | 5003 | 5004 | 5005 | 5007 | 5008 | 5009 | 5010 |

| 5011 | 5012 | 5013 | 5014 | 5015 | 5017 | 5018 | 5019 | 5020 | 5021 |

| 6000 | 6001 | 6002 | 6003 | 6004 | 6005 | 6006 | 6007 | 6008 | 6009 |

| 6010 | 6011 | 6012 | 6013 | 6014 | 6015 | 6016 | 6017 | 6018 | 6019 |

| 6020 | 6021 | 6022 | 6024 | 6025 | 6026 | 6027 | 6028 | 6029 | 6032 |

| 7000 | 7001 | 7002 | 7003 | 7004 | 7005 | 7006 | 7007 | 7008 | 7009 |

| 7010 | 7011 | 7012 | 7013 | 7015 | 7016 | 7022 | 7023 | 7024 | 7026 |

| 7030 | 7032 | 7032 | 7033 | 7034 | 7035 | 7036 | 7037 | 7038 | 7039 |

| 7040 | 7042 | 7043 | 7044 | 7045 | 7046 | 7047 | 7048 |

| 8000 | 8001 | 8002 | 8003 | 8004 | 8007 | 8008 | 8011 | 8012 | 8014 |

| 8015 | 8016 | 8017 | 8019 | 8022 | 8023 | 8024 | 8025 | 828 | 8029 |

Обращаем ваше внимание на то что на данной странице представлен не весь перечень цветов, если вы бы хотели ознакомиться с полным списком, перейдите по следующей ссылке — Палитра цветов RAL

Почему услугу порошкового окрашивания металла лучше заказывать у нас

- Мы многие годы занимаемся порошковыми красками. У нас современное оборудование и методики, отточенные опытом. Работаем с металлическими изделиями и деталями любой конструктивной сложности. Все работы производим сами, никаких подрядчиков. Это гарантия отсутствия наценок и прозрачности сотрудничества.

- Соответствие ГОСТу – покраска производится строго с соблюдением всех технологических требований.

- Большой выбор палитры RAL.

- Оптимальные сроки заказа – не более 6 дней с момента поступления в цех.

- Упаковка. Готовый товар упаковывается в полиэтилен, и при необходимости оформляется в паллеты.

- Срок гарантии – до 3х лет с момента поставки изделия.

Преимущества и недостатки метода

Окраска металлических поверхностей обладает как положительными, так и отрицательными сторонами. Выбор красить материал или нет должен делаться, исходя из знания их. Преимуществами отмечают:

- Покрытие приобретает выбранный цвет. Есть множество вариантов, от стандартных цветов, до золота, бронзы, серебра и т.д;

- Доступность метода, не требуется приобретать много инструментов и материалов;

- Легкость проведения, не требуется специальных умений;

- Получение дополнительной защиты. Особенно это важно для предметов находящихся на улице, зимой и летом они подвергаются разным погодным воздействиям.

Недостатками можно выделить нижеописанные моменты:

- Большинство красок источают резкий запах, который в помещении держится долго;

- Порошковый метод может проводиться лишь с помощью специального оборудования;

- Не все красящие вещества могут создать антикоррозийную защиту, что следует учитывать при выборе.

Почти все недостатки можно ликвидировать, если выбрать качественный продукт.

Окраска металлических поверхностей обладает как положительными, так и отрицательными сторонами.

Плюсы услуги порошкового окрашивания:

- Устойчивость к коррозии и агрессивной среде;

- Экологичность и безопасность материала для здоровья;

- Повышается износостойкость, ударопрочность, термостойкость;

- Приятный эстетический вид;

- Возможность декоративного покрытия;

- Не возгорается – пожаробезопасна;

- Стоимость дешевле, чем обычная краска, но качество выше.

Виды составов по основному компоненту

- Эпоксидные смолы. Имеют наивысшую химическую и коррозионную стойкость, отличаются хорошей адгезией к разным поверхностям. Минус – не лучшая устойчивость к погодным явлениям.

- Полиэфиры. Гибкие, имеют высокую механическую устойчивость, оптимальны по соотношению цена/качество. Универсальны, с их помощью проще получить глянец и особые текстуры.

- Гибриды. Смесь полиэфира и эпоксидной смолы. Обладает всеми преимуществами смолы, плюс устойчивость к погодным явлениям.

- Уретаны. Похожи на полиэфиры, но с другими отвердителями в составе. Наиболее дорогой вариант порошковой краски для металла. Зато обладает высокой устойчивостью и дает самое ровное покрытие

Подготовительные мероприятия

Для получения желаемого результата процесс окрашивания должен проводиться с проведением подготовки поверхности. А также выбор краски должен делаться с особым вниманием. Совокупность тщательного выполнения всех этапов поможет получить отличный результат своими руками.

Для получения желаемого результата процесс окрашивания должен проводиться с проведением подготовки поверхности.

Выбор краски

До того, как красить металл, требуется провести анализ, какие функции должна будет выполнять покраска, в каких условиях будет эксплуатироваться предмет, вид изделия: забор, авто, двери или другие предметы. Тогда подобрать красящий состав будет проще, и результат будет хорошим.

Популярные и обычные составы, подходящие для покраски были описаны выше. Здесь же будет рассказано о видах, которые отличаются получением особых свойств на поверхности:

- При наличии участка со ржавчиной можно применить смешивание эпоксидки с химическими компонентами, это создаст покрытие, задерживающее дальнейшее распространение поражения и барьер от новых образований;

- Молотковые краски это подвид разных красок. Они подходят для предметов, эксплуатируемых на улице, создают прочную защиту от внешних влияний;

- Грунт-эмаль, это одно средство, которое включает характеристики грунтовочной смеси и краски;

- Нитрокраски, отличаются высокой токсичностью, поэтому применимы лишь на улице, производят ее исключительно в баллончиках.

Молотковые краски подходят для предметов, эксплуатируемых на улице, создают прочную защиту от внешних влияний.

Материалы и инструменты

Покраску лучше не прерывать, по этой причине заранее заботятся о наличии всех необходимых инструментов и материалов. Нужно будет подготовить следующие предметы:

- Грунтовочный раствор, который будет подходить под поставленную задачу;

- Тара для красящего состава;

- Валик, кисточка. Вторая необходима для покраски труднодоступных мест, валик больше подходит для работы с большими изделиями. Можно выбрать пульверизатор.

Покраску лучше не прерывать, по этой причине заранее заботятся о наличии всех необходимых инструментов и материалов.

Предварительная обработка поверхности

Чтобы покраска не выделила дефекты, которые были на поверхности, от них нужно избавиться. Поэтому проводится подготовительный этап, включающий следующие действия:

- Убираются все загрязнения. Если есть старое покрытие, то его лучше ликвидировать.

- Наносится средство для обезжиривания, следует обработать все участки, снова промывают поверхность.

- После просушки основания наносится шпаклевочная смесь, чтобы получить гладкую основу.

- Далее удаляют ржавый слой, можно нанести преобразователь ржавчины.

- Маленькие изъяны удаляются шлифованием.

Если есть старое покрытие, то его лучше ликвидировать.

Плюсы и минусы

Полимерную краску необходимо разбавлять водой или растворителем. Это вынуждает дополнительно приобретать растворитель, подбирать оптимальную консистенцию краски, а также дышать испарениями данного растворителя. Порошковые составы является изначально готовыми к использованию, а так как там отсутствует вредный растворитель, это делает состав относительно безопасным для человека. Порошковые составы хороши тем, что очень экономно расходуются, в отличие от жидких материалов. Не попавший на изделие порошок собирается, после чего повторно используется.

По качеству покрытия полимерные жидкие материалы уступают порошковым. Даже качественная жидкая краска может подтекать или сильно просаживаться, тогда как с порошком подобных проблем просто нет. Но при всех своих преимуществах, порошковые составы могут применяться только в специально оборудованных покрасочных камерах. На открытой площадке качественно покрасить металлическую поверхность порошком просто не получится. На свежеокрашенную поверхность может попасть пыль, соответственно, работу придется переделывать.

Стоимость нанесения порошковой краски выше, хотя бы потому, что для нанесения потребуется приобрести специальный пистолет, не говоря уже об обустройстве камеры.

Для крупного производства наиболее выгодной является именно порошковая покраска, тем более, что никто не запрещает использовать жидкие материалы для локальной покраски небольших деталей. В условиях крупного промышленного предприятия не трудно организовать покрасочную камеру и встроить ее в автоматическую линию, что только ускорит производственный процесс.

Инженеры SPK GROUP обладают необходимой квалификацией для того, чтобы произвести подобную интеграцию на производстве. Множество успешно выполненных контрактов и благодарных партнеров — показатели эффективности работы компании и соблюдения всех гарантий качества.

Способы окрашивания

В зависимости от выбранного инструмента нанесения, будет различаться методика окрашивания. Выполнение всех нюансов поможет получить ровное покрытие.

С помощью валика

Валик применяется для больших площадей поверхности, до процесса она выравнивается, иначе покраска подчеркнет все дефекты. Действуют следующим образом:

- Готовится красящий раствор.

- Лучше использовать для покраски специальную кювету, куда погружают валик для пропитки краской.

- Начинают окрашивание с одного края, двигаясь к другому.

- Движения делаются сверху-вниз.

- Так прокрашивается вся поверхность, желательно наносить два слоя краски, каждый должен просыхать до нанесения следующего.

Валик применяется для больших площадей поверхности, до процесса она выравнивается, иначе покраска подчеркнет все дефекты.

Обыкновенной кисточкой

Технология окраски металлических поверхностей кистью сложнее, лучше погружать ее в тару с краской наполовину, чтобы не получить подтеков. Первый мазок наносит основной состав, остальные служат распределением его на материале. Каждое нанесение должно делаться в ту же сторону, что и предыдущее. Сколько слоев будет делаться, определяется визуально.

Каждое нанесение должно делаться в ту же сторону, что и предыдущее.

Использование краскопульта

Краскопульт требует определённых умений от мастера, особенно когда речь идет о металле, который плохо сцепляется с составами. Советы профессионалов могут помочь справиться с задачей:

- Распыление делается за один раз и равномерно;

- Двигаются неспешно и плавно;

- Распределение делается параллельно;

- Второй слой может наноситься в любом направлении.

Краскопульт требует определённых умений от мастера, особенно когда речь идет о металле, который плохо сцепляется с составами.

Видео описание

Посмотрите видео, чтобы познакомиться с основными тонкостями процесса:

Важно! Нанесение следующего слоя начинается после высыхания предыдущего.

При окрашивании кистью, инструмент погружают в краску на 1/3 длины щетины. Состав наносят на поверхность, совершая движения в одном направлении. Сначала некоторое количество краски наносится на основу, а затем растирается по металлической поверхности.

При использовании краскопульта удаётся максимально повысить производительности окраски. Из-за низкой впитываемости металлической поверхности к квалификации оператора предъявляются повышенные требования к плавности и скорости совершаемых движений. Слои наносятся параллельно.

Рекомендации и техника безопасности

Меры безопасности при работе соблюдаются в обязательно порядке. Иначе могут возникнуть непредвиденные сложности. Выполняют следующие правила:

- При работе внутри здания, оно сначала проветривается;

- Если пролилась краска или разбавитель, на пятно сыпется песок, чтобы не началось возгорание;

- Мастер должен надевать защитную маску и перчатки;

- Кушать в помещении при окрашивании нельзя;

- Краску запрещено сливать в канализационные трубы.

Меры безопасности при работе соблюдаются в обязательно порядке.

Покраска металла может осуществляться в домашних условиях, главное подобрать правильно краску. Также поэтапно действовать, чтобы получить качественный результат, который прослужит долго. В статье было рассказано, как правильно красить металл, следование рекомендациям поможет справиться с покраской.

Выбор краски

Ещё несколько лет назад для окрашивания металлических конструкций использовались масляные краски. В наше время появилось большое количество разнообразных вариантов, которые можно использовать вместо такого традиционного метода. Мастерам стали доступны акриловые материалы, на эпоксидных, алкидных основах, те, которые можно разбавлять водой.

Главное — выбрать ту смесь, в которую входят антикоррозийные компоненты. Идеальный вариант — та, в составе которой есть преобразователи ржавчины. Конечно, ценник на них немного выше, но такое покрытие прослужит очень долго.

Химическая подготовка цветных металлов к покраске

Когда цветные металлы обрабатывают вместе со сталью, стараются использовать фосфатирование. Нужно отметить, что далее идет этап пассивирования, который должен присутствовать в обработке любых металлов перед покраской.

Учитывая дальнейшие условия эксплуатации конструкции, иногда можно отказаться от сложной подготовки в пользу одного обезжиривания. Тогда важно помнить про недостаточную стойкость цветных металлов к воздействию щелочных моющих средств. Дело в том, что обработка сильнощелочными водными растворами приводит к травлению и потемнению поверхности. А значит, лучше обезжиривать подобные материалы специализированными моющими составами.

Полная подготовка алюминия с нанесением конверсионного хроматного или бесхроматного покрытия отличается своими тонкостями. Важно избавиться от оксидной пленки на поверхности заготовки травлением в сильнощелочных или в кислых растворах.

Если присутствует незначительная зажиренность изделия, травление допускается совместить с обезжириванием.

Среди российских производителей распространено мнение, что таким металлам, как алюминий и оцинкованная сталь не требуется полной обработки перед покраской с нанесением конверсионных покрытий. Однако это не так.

Использование предметов из этих металлов при высокой влажности чревато тем, что без хроматирования, пассивации, фосфатирования под ЛКП появится легкая белая коррозия. Она приводит к потере надежного сцепления металла с краской, что может вызывать отслаивание последней.

Рекомендуем статьи

- Защита металлоконструкций от коррозии и огня

- Виды коррозии металлов: классификация, способы защиты

- Травление металла: описание технологии, виды, инструкция по применению

Сейчас самым эффективным методом обработки металла перед покраской считается хроматирование, на производствах применяют желтое и зеленое хроматирование. Но высокая токсичность соединений хрома вносит свои коррективы в возможность повсеместного использования этих процессов.

Передовые западные предприятия переходят на бесхроматную обработку цветных металлов, в основе которой лежит применение средств на основе комплексных фторидных соединений циркония, титана. Либо на производствах формируют защитные покрытия из сложных окислов никеля, кобальта, оксисиланов.

Если требуется подготовка к покраске цинка и оцинкованной стали, хроматирование может быть заменено фосфатированием, что наиболее актуально, когда параллельно ведутся работы с предметами из стали.

Нужно понимать, что выбор технологии обработки металла перед покраской и используемых материалов представляет собой ответственный этап. Поэтому его осуществляют квалифицированные специалисты с учетом особенностей конкретной ситуации.

Выполняем покраску металлоконструкций любого назначения

На основании сертификата СРО «Техстройгарант» выполняет окраску строительных металлоконструкций, покраску крупногабаритных изделий из металла, зданий и сооружений с большой площадью окрашивания промышленными методами. Комплекс услуг включает:

- диагностику состояния конструкций, подлежащих окрашиванию;

- составление технологической карты;

- подготовку поверхности – очистка, обезжиривание, грунтование;

- нанесение ЛКМ в два или более слоев.

Проведя покраску металлоконструкций зданий мы защитим металл от коррозии тем самым продлевая его срок службы и придадим эстетический вид монументальным конструкциям из металла

Что такое обезжиривание

Суть процедуры сводится к удалению с поверхности подложки жировых веществ, которые часто присутствуют в охлаждающих эмульсиях, минеральных маслах, консервационной смазке, полировочных составах. Обезжиривание поверхности металла перед покраской приходится проводить и для удаления остатков от промывок и травления, следов от пота и пальцев. Все эти загрязнения могут крайне негативно повлиять на качество смачивания поверхности лакокрасочными материалами, а также навредить пленкообразованию и другим свойствам покрытия.

В зависимости от количества имеющихся жировых примесей на 1 квадратном метре можно выделить несколько степеней загрязненности поверхности:

- Слабую — до 1 г;

- Среднюю — от 1 до 5 г;

- Повышенную — более 5 г.

При обработке жиров химическими реагентами на поверхности возникают несколько последовательных процессов:

- Растворяющие;

- Эмульгирующие;

- Омыляющие.

В зависимости от способности жиров разрушаться под воздействием растворителей выделяют несколько типов загрязнений:

- Не подлежащие разрушению — например, эмульсии.

- Опыляемые — полировочные материалы, остатки смазок.

Химические способы

Основным видом являются органические растворители, позволяющие быстро удалить с металлических деталей зажиренные и масляные участки. Наибольшее применение они получили в индивидуальном производстве, хотя иногда их используют и в серийном, но нечасто по причине их высокой взрыво- и пожароопасности. Необходимый эффект, а именно растворение масляных и жировых наслоений, достигается в момент контакта с ними органорастворителей.

На качество обезжиривания поверхности напрямую влияет степень загрязненности растворителя, поскольку чем больше жиров содержится на поверхности, тем хуже становится способность химпрепарата растворять имеющиеся наслоения. Чаще всего для удаления жировых и масляных участков применяются алифатические и хлорированные растворители. При своей высокой эффективности очистки металла они имеют серьёзный недостаток — эти составы не способны убрать с поверхности абразивные материалы и прочие минеральные загрязнения.

Водные растворы

Как известно, вода обладает плохой способностью к очищению, что связано со значительным поверхностным натяжением и несовместимостью с жирами. Поэтому при смачивании ею зажиренных поверхностей устойчивых эмульсий не образуется. Для повышения моющих свойств водного раствора производители прибегают к различным приёмам — увеличивают уровень кислотности pH, повышают температурный режим применения до диапазона 50—65 градусов Цельсия, вводят в состав поверхностно-активные вещества.

Щелочные обезжириватели

Эти составы обладают массой положительных свойств. В их числе высокая очищающая способность, пожаробезопасность, экологичность, широкий выбор способов нанесения. При обработке водными растворами омыляемых жиров и масел последние неизбежно разрушаются, а неомыляемые загрязнения эмульгируются. Последний случай можно описать как процесс отслоения жировых слоев от поверхности с постепенным превращением в рабочую жидкость и удалением вместе с рабочим раствором. Главным недостатком этих составов является необходимость проведения антикоррозионной обработки поверхности после ее очистки.

Лучше всего с жировыми и масляными участками среди присутствующих в составе моющих растворов компонентов справляются поверхностно-активные вещества — ПАВ. После попадания на поверхность они образуют на ней пену, одновременно уменьшая межфазное и поверхностное натяжение, повышая смачиваемость и разрушая твердые и жидкие загрязнения, переводя их в более удобную форму для удаления. Содержание ПАВ в жироочистителях, как правило, колеблется в пределах 10%.

В случае возникновения необходимости наряду с обезжириванием удалить тонкие окисные или гидроокисные пленки применяются кислые растворы, содержащие фосфорную кислоту 1—3%.

После обработки поверхностей очищающими составами их обязательно промывают водой. Присутствие солевых остатков недопустимо, поскольку они способны разрушать свойства лакокрасочных плёнок, повышая влагопроницаемость и ускоряя развитие подпленочной коррозии.

Эмульсионные составы

В тех случаях, когда возникает необходимость в удалении с поверхности нагаров масел, консистентной смазки, трудновыводимых загрязнений, используют эмульсионное обезжиривание. Этот способ является комбинированным и обладает достоинствами органорастворителей и водных щелочных растворов. Эти составы содержат эмульсии растворителей и разведенные с водой ПАВ. В качестве растворителей могут использоваться хлорированные или алифатические углеводороды.

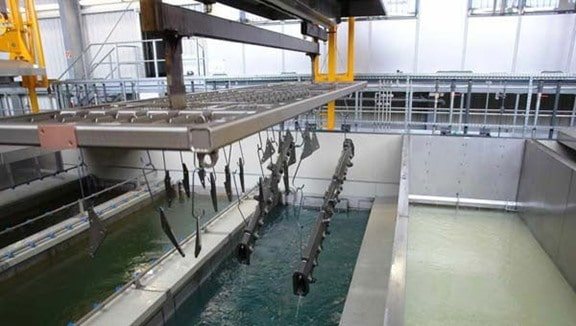

Ультразвуковые и электрохимические методы

Для повышения очищающей способности моющих составов применяются специальные ванны с ультразвуковым полем. Этот метод наиболее актуален для малогабаритных изделий с поверхностью повышенной сложности, для которых важно произвести максимально качественное удаление загрязнений. В отношении крупных деталей применять этот метод нецелесообразно из-за экономических соображений, поскольку возникает необходимость увеличения выходной мощности прибора.

При подготовке металлоизделий методом электрохимического обезжиривания также применяются специально оборудованные ванны, а сам процесс осуществляется за счёт действия пузырьков газов, образующихся на электродах. Это позволяет добиться уменьшения расхода компонентов химических составов и повысить качество обработки поверхности.

Задачи окрашивания металлических изделий

Ржавчина является главной проблемой, с которой приходится сталкиваться в процессе использования предметов из металла. Коррозия может появиться по всей поверхности изделия либо поразить только отдельные участки. Выделяют разные виды коррозии: химическая, электрохимическая, газовая, пр., причем роль основных агрессивных сред здесь играют атмосферный воздух, вода, газы, химические вещества.

От ржавчины страдают любые металлы и сплавы, разница лишь в степени воздействия на материал. Допустим, низкоуглеродистая сталь корродирует со скоростью 0,05–0,1 мм/год, а оцинкованная – в десять раз медленнее.

VT-metall предлагает услуги:

Для защиты металла применяют электрохимические методы, меняют свойства коррозионной среды, осуществляют легирование металлов. Либо можно изолировать материал от контактов с внешней средой. В таком случае прибегают к окраске металлических изделий, нанося лакокрасочные, металлические, полимерные и иные разновидности покрытий.

Химическая подготовка черных металлов к покраске

Обработка металла перед покраской с формированием конверсионных покрытий также во многом зависит от типа металла.

Черные металлы, к которым относятся сталь, чугун, фосфатируют. Алюминий, магний и сплавы на их основе – хроматируют. Для цинка и кадмия, оцинкованной стали и цинковых сплавов допускаются оба названных типа обработки.

По составу среди фосфатных покрытий выделяют кристаллические или цинкофосфатные и аморфные, то есть железофосфатные. Первые имеют более высокую стойкость к ржавчине, поэтому их советуют выбирать для обработки металла перед покраской, если конструкция будет эксплуатироваться в сложных климатических условиях.

Именно цинкфосфатирование позволяет подготовить поверхности автомобильных кузовов, сельхозтехники, строительных конструкций. Железофосфатирование необходимо для обработки заготовок металлической мебели, бытовых приборов, светильников, пр.

Весь процесс фосфатирования включает в себя не менее 5-6 этапов, при этом могут использоваться методы погружения и распыления. Если данную обработку совмещают с обезжириванием, удается сократить число стадий до 3-4.

Наиболее современные фосфатирующие составы призваны улучшить потребительские свойства фосфатных покрытий и экологическую составляющую данного вида обработки металла перед покраской. Для этого в состав вводят катионы никеля и марганца, а также сокращают долю цинка.

Наши преимущества

- выполняем все работы по покраске металлоконструкций в соответствии с действующими в РФ нормативами;

- гарантируем высокое качество и долговечность обработки;

- большой производственный опыт;

- выполняем работы любой сложности, включая покраску металлоконструкций на высоте;

- низкая стоимость покраски металлоконструкций;

- быстрые сроки;

- гарантия на работы.

Мы выполняем также покраску металлоконструкций огнезащитными красками и уже защитили более 70 объектов. Гарантируем повышение стойкости несущих конструкций при прямом воздействии огня и высоких температур

Звоните 8 (495) 150-5-987

Используем в работе современные технология покраски металлоконструкций

Процесс окрашивания состоит из нескольких этапов. Первый – визуальный осмотр металлоконструкций. Определяем техническое состояние, степень износа. С учетом состояния, функционала конструкции, условий эксплуатации выбираем:

- способы очистки поверхности;

- вид грунта;

- вид ЛКМ.

Следующий этап – очистка поверхности. Удаляем грязь, окалину, остатки прежнего покрытия. Способы очистки:

- абразивно-струйный – за счет подачи направленной струи песка/дроби под высоким давлением;

- гидроабразивный – частицы абразивного вещества поступают на поверхность со струей воды;

- бластинг – воздушная струя с реагентом (бикарбонат натрия);

- шлифовка;

- смывка с растворителем.

Далее – обезжиривание поверхности. Оно необходимо для улучшения адгезии с ЛКМ.

Если на поверхности есть сколы и трещины, мы выравниваем их шпаклевкой.

Финишный этап подготовки поверхности – нанесение грунта. Обычно мы грунтуем поверхность в два слоя с просушкой обоих.

Далее следует собственно окрашивание. На большие площади мы наносим краску методом безвоздушного напыления. В труднодоступных местах, при сложной геометрии конструкции используем ручной инструмент.

Количество слоев зависит от рекомендаций производителя материала, по умолчанию – два или больше, с просушкой каждого. Предпочтительные условия для работы:

- температура воздуха – от +10 и выше;

- влажность поверхности – не более 8 %.

По окончании окрашивания вплоть до полной просушки мы защищаем конструкцию от атмосферных осадков, пыли и мусора.

Мы точно знаем, как сохранить конструкции от воздействия огня, коррозии и воздействия температур

Звоните 8 (495) 150-5-987

Грунтование

Следующий шаг — нанесение грунтовочного материала. Он помогает избежать влияния агрессивной окружающей среды, убережёт от ржавчины. Кроме этого именно этот слой поможет создать максимальную адгезию с краской.

Для работы с чёрными металлами подбирайте материалы с антикоррозийным покрытием. Наносить его можно любыми способами (с помощью кисточки, валика, распылителя).