Придать стенам более благородный, аккуратный вид можно, если использовать шпон в качестве декоративного покрытия. Панели из шпона максимально приближены по внешнему виду к массиву дерева, но более легкие по весу и доступные по цене. В зависимости от желаемого результата, можно выбрать разные форматы шпоновых изделий.

Шпон – прекрасная альтернатива древесине

Технические характеристики

Шпон представляет собой тонкий срез дерева, выполненный с сохранением особенности структуры и древесного узора. В зависимости от способа производства, выделяют натуральный шпон (слои ценных пород) или восстановленный (менее востребованные породы с имитацией благородного материала). Иначе говоря, во втором случае потребителю предлагается бюджетный материал, который внешне похож на дорогостоящие модели, но не обладает теми же свойствами.

Шпоновые панели выпускают в двух вариантах стандартных размеров – 0,381 м или 0,65*1,35 м. Нестандартные формы можно заказать отдельно. Изделия безопасны по составу, не содержат и не выделяют вредных веществ, не провоцируют аллергические реакции. С такой обшивкой легче ухаживать за стенами, так как поверхность не требует особых усилий для очистки.

Износостойкий материал стойко переносит механические воздействия, прямое попадание солнечных лучей, контакт с водой и прочие внешние явления. Маловесная продукция позволяет выполнить отделку легко, быстро и без вреда качеству – по итогу помещение будет выглядеть презентабельно.

Фанерование (Работа со шпоном)

Начал этот раздел, во избежание повторов в разных статьях. Фанерую разные изделия довольно часто, и вместо того, чтобы описывать процесс фанерования в каждом мастер-классе, просто буду давать ссылку на эту статью. Раздел будет обновляться и дополняться по мере поступления фото (а в дальнейшем может и видео) материала. Ну и конечно по мере использования других способов фанерования и работы со шпоном.

Шпон бывает пиленый и лущеный. Пиленый шпон, как правило, имеет толщину от 3 мм. Лущеный шпон — меньше 1 мм. Я пока расскажу о лущеном шпоне, отчасти потому, что чаще его использую, да и фанерование лущеным шпоном распространено больше. К разговору о пиленном шпоне вернусь чуть позже, когда появится достаточно материала для публикации и опыта работы.

Обычно натуральный лущеный шпон не очень большой ширины – всего 100-140 мм, за редким исключением чуть шире. Длинна кноли (пачки) шпона может быть разной. От полутора до трех метров.

Начну свой рассказ с простых операций — фанерование заготовки (плоскости) натуральным лущеным шпоном 0,6 мм толщиной.

Для того чтобы облицевать (оклеить) заготовку большей ширины таким шпоном, полоски шпона необходимо “набрать в рубашку” (соединить между собой). Поскольку сами полоски при покупке не обладают идеальной кромкой, нужно для начала эту кромку подровнять. В противном случае, после набора (соединения) полосок между собой, между ними будет щель. Для выравнивания кромки шпона существует множество способов, один из которых – прифуговать кромки.

Фугование кромки.

Для начала я обычно изготавливаю два брусочка из хвои. Бруски должны быть ровными во всех плоскостях и иметь угол 90 градусов. Между этими брусочками я обжимаю полоски шпона, используя рычажные струбцины, если установить их позволяет ширина полос шпона. В случае фугования широких полос, можно использовать брус имеющий сильную кривизну, повернуть его так, чтобы усилить давление на середину.

Затем фугую полоски шпона, вместе с брусками. Если посмотреть на поверхность в процессе фугования, то вы увидите, что кромка шпона выравнивается по отношению к другим, плотно прижатым листам.

Вам необходимо стремиться к практически полной однородности поверхности. При этом важно не переусердствовать, ведь если слишком долго фуговать, мы можем “завалить” угол, что приведет, опять-таки к не нужным щелям, или нарушить задуманный рисунок.

Далее выкладываем шпон, переворачивая полоски и совмещая “родные” стороны. Проверяем качество кромок, складывая и стягивая полоски между собой. Способ набор рубашки из шпона может быть абсолютно любым. Традиционно набирают шпон «книжкой», то-есть совмещают «родные» стороны полос — зеркально.

Еще один способ обработки кромки шпона перед набором в «рубашку», это прирезка бритвой.

Прирезка шпона бритвой.

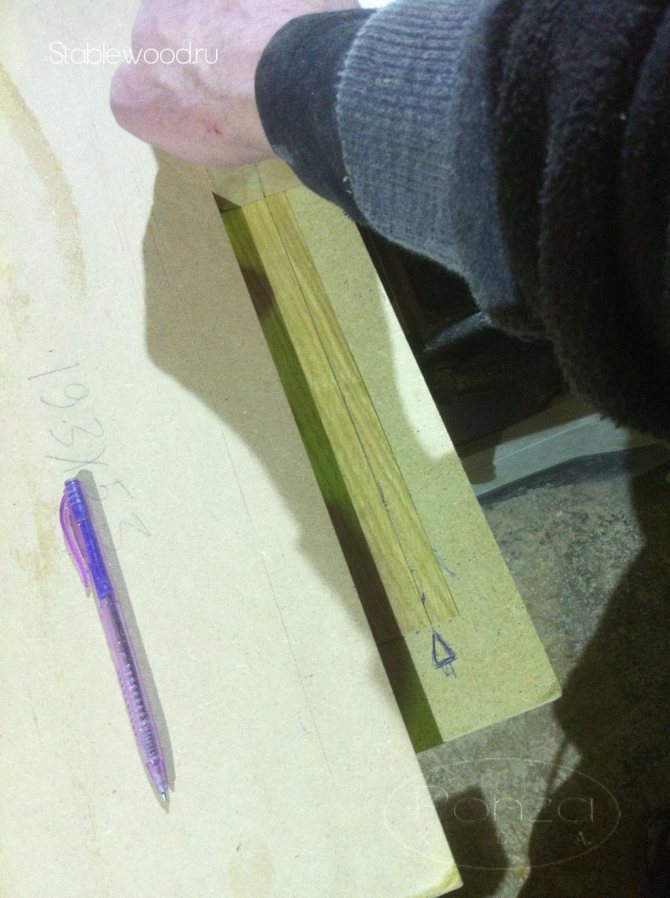

Прирезка осуществляется очень простым приспособлением. По сути это самодельный резак для прирезки шпона. Простая бритва обжатая двумя кусочками любого плитного материала, или дерева. В моем случае это два кусочка МДФ 16 или 19 мм. Режущая кромка бритвы немного выступает, буквально на 1мм. , то есть не значительно превышает толщину шпона используемого в работе. Что касается самой бритвы — это может быть любая простая бритва, единственно, что мне понравились больше отечественного производства бритвы. «Спутник» или «Нева». Импортные бритвы по моему немного тоньше, служат меньше времени и сам рез не всегда хорош. Перед сборкой двух половинок корпуса нашего резака для шпона, бритву лучше зафиксировать на одной из половинок простым малярным скотчем. Это здорово упростит дальнейший процесс прирезки.

Сначала я нарезаю шпон в необходимый размер по длине. Обычно, я делаю «рубашку» длиннее и шире заготовки приблизительно на 10 мм. (по 5 мм на каждую сторону). «Свесы» (выступающий шпон) больше 5 мм будет сложно аккуратно удалить. Срезание «свесов» и приспособление для работы с кромкой после фанерования, я подробнее описал в статье Самодельный подрезатель кромки. В качестве рабочей поверхности, я использую обычно полосу мдф. На ней, если заготовок много делаю разметку и режу шпон в нужный размер. Многие мои коллеги любят так же использовать фанеру — бритва будет меньше тупиться. При этом в качестве упора для резака использую кусок МДФ имеющий угол 90 градусов. Рез делается с двух сторон, чтобы не повредить шпон на выходе. Плотно прижав упор к поверхности шпона, надрезаю с одной стороны, а затем, перевернув резак, прорезаю всю полосу целиком. Для этой операции можно воспользоваться и простым канцелярским резаком. Если же заготовок одной длинны совсем много, можно обжать сразу много полосок шпона между двумя листами плитного материала и от торцевать, используя торцовочную пилу или ручной фрезер.

Далее используя все тот же МДФ в качестве основы, кладем сверху вторую полоску МДФ, фиксируя в конце струбцинами. Делаем разметку предполагаемого реза. В дальнейшем, поместив полоску шпона между полосками МДФ — используем верхнюю полоску в качестве упора. Прижимая ее одной рукой, прирезаем шпон по всей длине. Если полоса шпона немного «гуляет» и смещается в процессе прирезки, можно наклеить на верхнюю полосу с внутренней стороны кусочки абразива. В редких случаях, когда это необходимо, я клею абразив на двусторонний скотч — так его проще потом удалить. Абразив плотно фиксирует полосу шпона, не дает ей смещаться и шов между полосами при наборе шпона в «рубашку» получается безупречным.

Важно, чтобы полоса МДФ используемая в качестве упора была широкой и ровной. В противном случае две полоски шпона будет состыковать затруднительно, три — крайне сложно, а дальнейший набор потребует последующей прирезки внешних кривых краев.

Прорезая шпон, бритва оставляет на основе (нижней полосе) рез и немного тупится. Последующий рез идет точно по «накатанной колее» и не несет серьезных изменений в полотне бритвы. Бритва довольно быстро тупится и просто о шпон, потому как только рез становится не идеальным и рука начинает чувствовать, как бритва перерубает волокна текстуры шпона — ее переворачивают. Таким образом, каждую бритву можно перевернуть 4 раза.

Набор рубашки на Гумирку.

Один из способов склейки шпона при “наборе рубашек“ – воспользоваться Гумированной лентой (“Гумиркой”). Она обычно продается в тех же магазинах, что и шпон. Еще для работы нам понадобится губка (или кусок поролона), немного смоченная водой и пластиковая карточка. Подойдет вполне и кредитка или карта скидок… если конечно ее не жалко. Ленту я нарезаю на маленькие отрезки, длинной примерно 40-50 мм, хотя кому как удобнее.

Кусочки гумирки обмакиваются в губку с водой и раскладываются рядом на столе, для высыхания. Смоченная водой гумирка обладает клеящими свойствами – она липнет. Далее, подсыхающую гумирку накладываем на шов, подтягивая края и притираем пластиком. Важно наносить Гумирку именно в то момент, когда она еще липнет, но уже не очень мокрая, в противном случае она липнет хуже и немного больше смачивает шпон водой, что тоже не очень хорошо. Это не очень сложно, легко освоить, подбирая опытным путем.

Ну вот и все, наша “рубашка” набрана. Существует мнение, что Гумирка при высыхании немного подтягивает полосы шпона друг к другу и шов становится лучше. Но то ли мне так не везет, то ли гумирка мне попадается какая то не такая… Одним словом, я как ни старался, подобного эффекта не заметил. Гумирка отличная и почти незаменимая весщ, когда дело касается маркетри. Благодаря обратному эффекту (ее можно немного смочить и аккуратно снять с поверхности), маркетристы создают удивительные работы. Но если ваш набор, это простая «рубашка» в одном направлении, то вам проще будет работать с малярным скотчем.

Набор рубашки на скотч.

Срастить полоски шпона можно не только воспользовавшись гумированной лентой.

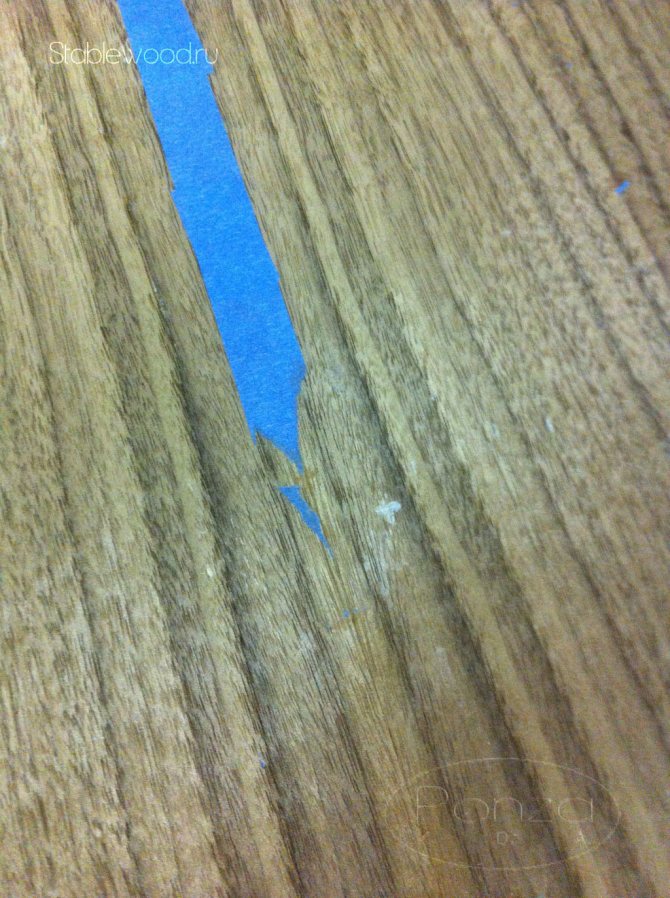

Можно для сращивания шпона использовать специальный скотч или простой малярный скотч. В одной из мастерских, где мне посчастливилось работать, я столкнулся с подобным методом. Скотч представляет собой ленту синего или светло-коричневого цвета, не очень липкую, но для склейки шпона вполне достаточно. Принцип наклейки точно такой же как и при использовании гумирки. Небольшими отрезками наносите ее на шов, стягивая полоски шпона другой рукой. Некоторые слегка «прихватывают» полоски редкими кусочками скотча, затем проклеивают весь шов целиком. Некоторые не проклеивают шов. Я обычно наклеиваю скотч с небольшим нахлестом на предыдущий отрезок. Так мне после фанерования проще снимать скотч с заготовки.

Использование скотча, разумеется, позволяет увеличить скорость набора рубашек, но у подобной техники есть один существенный недостаток. Мне настоятельно рекомендовали не пытаться ошкурить шлифовальной машинкой скотч после фанерования, объяснив это тем, что следы от скотча (клей) могут остаться и проступят после покрытия лаком.

Скотч необходимо снять, при этом клей отлипает вместе с лентой, почти не оставляя следов на заготовке. Я попробовал для тех же самых целей воспользоваться простым малярным скотчем, он мне показался более липким. При снятии его с заготовки, он норовит вырвать ворсинки шпона с места стыковки полос. В случае с цветным скотчем этот эффект тоже присутствовал, но в значительно менее выраженной форме.

Таким образом процесс набора шпона в рубашку у меня занял приблизительно то же самое время, как и при использовании гумирки, только гумирку я дольше приклеивал, а при использовании скотча потратил время на его снятие. Не тратить много времени на снятие скотча поможет простой утюг. Если разогреть его до температуры теплой, но не горячей — когда рука не обжигается, я ставлю его прямо на зафанерованную заготовку и, сдвигая его, снимаю скотч. При этом можно подцепить его циклей или тупой стамеской и потянуть. При более сильном нагреве, можно обойтись и одной циклей, но более сильный нагрев не желателен для заготовки, к тому же можно перегреть скотч, тогда эффект будет обратным.

Сращивание шпона ручной машинкой.

Существует еще один способ сращивания шпона при “наборе в рубашку” – воспользоваться ручной машинкой для сращивания шпона. Мы прибегаем к нему, при большем объеме заготовок или когда операцию нужно сделать быстро. Отдельно отмечу, что работать с гумиркой или скотчем мне пока больше нравится и получается лучше. Машинка, разумеется, дает большую скорость, при этом, если набить руку, думаю и качество не будет сильно отличаться.

Итак, машинка представляет собой катушку специальных ниток промазанных клеем (является расходным материалом), посаженную сверху на не хитрую конструкцию, работающую от сети. Нить пропускается через нагревающий элемент, и становится липкой. Нагревающий “хоботок”, сквозь который пропущена нить, при движении машинки совершает зигзагообразные движения, нанося нить на поверхность шпона. А валик, являющийся одновременно и одним из колес машинки плотно прокатывает разогретую нить, прижимая ее к поверхности.

Так же существует великое множество станков для сращивания полос шпона, приобретение которых может иметь смысл при большом объеме фанерования. Большого опыта работы на подобном оборудовании и даже с ручной машинкой для сращивания шпона у меня нет, да и в общем то, и желания их приобретать. Для моих задач, мне больше всего пока подходит «набор рубашки» на малярный скотч.

Склейка заготовки струбцинами.

Поскольку тяжелый пресс есть не в каждой мастерской, опишу один из способов склейки — фанерование струбцинами. На рабочий стол помещается предварительно подготовленный брус (45х140х600мм.), в количестве 4-5 штук, на который кладется лист плитного материала, в нашем случае это лист ДСП (40х620х1800мм.) Подготавливаются бруски (45х70х600мм.) в количестве 10-12 штук. По листу ДСП я обычно простилаю газету или другую бумагу. Я стараюсь избегать большого количества бумаги, достаточно одного-двух слоев. Бумага нужна для того, чтобы излишки клея не попали на поверхность нашего импровизированного пресса и не приклеили заготовку к нему. Так же бумага впитывает излишнюю влагу и позволяет заготовкам заклеиваться немного быстрее чем в случае с линолеумом или пленкой.

Итак, равномерно наносим клей (в нашем случае это обычный ПВА) на поверхность заготовки, валиком. Клея много лить не надо, это может плохо сказаться на качестве склейки или, если клей жидковат просто “пробить шпон” – клей может выступить на лицевые стороны поверхности шпона, проникнув сквозь поры дерева. Заготовку, если она облицовывается с двух сторон можно положить на специальное приспособление. Это позволит нанести клей на обе стороны заготовки еще перед тем, как поместить ее в пресс. Важно чтобы время между нанесением клея и помещением заготовки под давление было минимально возможным. В противном случае, если используется клей на водной основе, он обветривается и теряет свои клеящие свойства.

Далее на предварительно расстеленный слой бумаги простилаем “рубашку” Гумиркой или нитками в сторону противоположную склеиваемой. То есть наружу. Таким образом, Клейкая нить или Гумированная лента оказываются на лицевых сторонах изделия. На шпон мы кладем нашу промазанную клеем заготовку, накрываем ее другой “рубашкой”, простилаем слой бумаги и кладем сверху другой лист плитного материала. Далее обжимаем оба листа, с вложенной заготовкой брусками и быстро-зажимными струбцинами. Бруски при этом выполняют роль распределения сжатия по всей поверхности листа, а не только лишь по краям. Оставшееся свободное место между брусками можно обжать всем, что есть под рукой, но особой необходимости в этом нет.

Заготовка обычно находится под давлением не менее 25 минут, а обычно оставляем на 30-40 минут. В случае использования промышленного пресса время высыхания может быть существенно меньше. Этот способ довольно дешевый, но очень долгий. Он подойдет вам только в том случае, если нужно зафанеровать несколько заготовок, и если нет возможности использовать вакуумный, пневматический или гидравлический пресс.

Фанерование в прессе.

Происходит точно так же как и при фанеровании струбцинами, только значительно быстрее и с меньшими трудозатратами. В мастерской, куда занесла судьба это холодный, самодельный пневматический пресс. Подробно описал пресс в статье — Самодельный пневматический пресс для столярной мастерской. На поверхность пресса расстилается линолеум, затем полиэтилен — чтобы не портить линолеум и не тратить много времени на его очистку от клея. В случае использования полиуретановых клеев — полиэтилен обязателен, удалить капли клея с линолеума крайне затруднительно. Далее заготовки накрываются еще одним листом полиэтилена и линолеума.

Выдержка в прессе заготовок может быть снижена, если используется нагревающая пленка. Температуру подогрева точно сказать не могу, не мерил… теплая, но не горячая. Пленка здорово выручала когда низкая температура в мастерской не позволяла фанеровать вообще. Клей подогревали теплым воздухом и использовали для фанерования эту пленку.

Для фанерования чаще всего я использую клей kleiberit 303.0 и обычно d3. Если вы не успели зафанеровать все заготовки, и часть работы осталась на завтра, а сушить валик поутру вам лень — можно просто завернуть его в стрейч. Таким образом, клей не подсохнет за ночь и валик будет не вредим. К тому же на валике всегда пропадает 300-400 грамм клея, что тоже не очень приятно.

Облицовка поверхности заготовки «Палубой»

Как и обещал, продолжу редактировать и дополнять раздел.

Я частенько сталкиваюсь с тем, что облицовку поверхности изделия «Палубой» (полосками из массива, толщиной более 2-3мм.) часто приравнивают к работе со шпоном. Опытные мастера, столяры, часто поправляют меня, когда я называю «палубой» материал толщиной 2-3мм. и настаивают на том, что это просто толстый шпон. Я не буду спорить, но я так привык. И в этой статье, и в других статьях на этом Интернет-ресурсе, я называю палубой полосы толстого шпона от 2,5 мм , обычно это пиленый шпон.

Подбор материала.

Основным преимуществом облицовки «палубой» я считаю, возможность подбирать именно тот материал, который ремесленник считает уместным на своем изделии. То-есть этот способ дает больше возможностей, но нельзя не учитывать, что трудозатраты, количество материала, а значит и стоимость изделия при этом будет существенно выше, чем при работе с тонким (лущеным) шпоном.

Второе существенное преимущество — отделка изделия. При тонировании тонкий, лущеный шпон и массив дают разные оттенки. При «глухом» окрасе эмалью это не имеет значения, но в работе морилками или тонировками довольно заметна разница, и может здорово испортить внешний вид изделия.

Еще один весский аргумент в пользу палубы или толстого шпона — износоустойчивость и возможность дальнейшей реставрации. Палубу часто используют на ступенях лестниц, сидениях стульев, столешницах, поверхностях подоконников и полок. В общем везде, где поверхность может испытывать сильные нагрузки или износ.

Для подсчета материала перед отбором, нужно определить ширину полос. Я руководствовался своими возможностями. Максимальный возможный пропил моей циркулярной пилы, с диском, в наличии — 60мм. То-есть если пилить в два прохода, с переворотом заготовки — приблизительно 118-120мм. Таким образом я взял ширину столешницы — 500мм., с небольшим припуском — 520мм. и разделил на 120мм. Получается 4,3 полос, то есть пять. Но поскольку у заготовки две стороны, (а мне хотелось быть уверенным, что после прессования заготовка останется ровной и ее не от коробит) я решил облицевать обе стороны, палубой одинаковой толщины — 10 полос.

Я решил перестраховаться, на случай, если не получится подобрать по цвету идеально и использовать полосы шириной, кратной ширине столешницы. В противном случае, если разница в цвете проступит после шлифовки, полосы разной ширины на столешнице, будут не красиво выглядеть. То есть ширина наших полос, после всех расчетов, будет 110мм. (520мм. делим на 5 = 104мм. и даем небольшой припуск на фугование.

И так, мы получаем наиболее удобную для этого изделия ширину палубы — 110мм. С одного отрезка доски, в среднем, у меня получается 4-5 полос палубы. Я не люблю зависеть от случая, и снова спокойно даю запас по количеству, и пилю 3 отрезка доски. Это примерно 12-15 полос палубы. Запас дает возможность отобрать более красивые полосы и избежать случайностей при дальнейшей обработке. Учитывая длину столешницы — 1000 мм, мне пришлось использовать более одной доски, ведь при чистовом размере 1000 мм, палуба мне нужна примерно 1150 мм длиной. В дальнейшей обработке (реймус), мне понадобится запас на отрез. Мой рейсмусовый станок делает «ступеньку» на входе и выходе из заготовки.

Доску толщиной 30мм. для столешницы комода я выбирал довольно долго. Материла было довольно много и это была необрезная доска, с сучками, заболонью и обзолом. Найти приличную доску и понять, что именно эта доска подойдет довольно сложно — на грязной доске почти не видно волокон и непонятен цвет. Для того чтобы отобрать одну доску, мне пришлось взять в работу несколько, а именно 4 доски. Первый отбор делается не случайно. Большая свиль, очень сильная кривизна доски, крупные сучки отбраковываются на начальной стадии, остальное же, можно отбраковать после фугования.

Изготовление «палубы»

После распила и фугования с двух сторон, становится понятно, подходит доска для данного изделия или нет. На этой стадии можно отбраковать по цвету. Если работа может потребовать больше одной доски, бывает важно, чтобы все полосы были похожи по цвету. Я опилил обзол у досок и заболонь. При этом отобранная доска опиливалась в размер, приблизительно 120 мм. После фугования я отобрал лучшую доску, остальные же доски отложил для других элементов и изделий. Так, после чистки доски и отбраковки у нас остается три отрезка доски, размером приблизительно 28х120х1150 мм, которые мы фугуем со всех четырех сторон и опиливаем в размер 110 мм.

Далее подготовленные бруски «распускаются» на полосы. Если чистовая толщина нашей «палубы», к примеру 3 мм, тогда толщина полос, которые мы напиливаем, должна составлять примерно 3,5-4 мм. Я делаю пропил до середины заготовки, переворачиваю ее, и пилю повторно. Тоже самое с другой стороны нашей заготовки. Таким образом у нас получается две пиленные полосы 3,5-4 мм. и остаток, который фугуется повторно. Если мы хотим получить 5 полос с доски 30 мм. приходится фуговать лишь частично и толщина полос на выходе из пильного станка 3-3,5 мм.

Операция довольно травма-опасна. Работать надо осторожно, используя «толкач» и очки. Если вы не обладаете начальным опытом использования электроинструмента и циркулярного станка, этот способ может легко сделать вас инвалидом. В работе заготовку со всех сторон нужно ограничивать упорами, гребенками и зажимами.

Для дальнейшей работы я использовал простое приспособление. Кусок плитного материала, в моем случае, фанеры. Брусок с лицевой стороны, нужен для того, чтобы приспособление не утянуло в станок вместе с заготовкой. Это приспособление нужно для того, чтобы иметь возможность обрабатывать заготовки меньшей толщины, чем предусматривает конструкция рейсмусового станка.

Наши полосы обрабатываются в рейсмусовом станке с обеих сторон. Я обращал внимание на то, как подавал заготовку в станок и старался подавать «по волокнам» а не «против волокон», чтобы сколов было по меньше. Если сколов избежать полностью не получается, полосы с крупными сколами отбраковываются, а остальные сколы устраняются шлифовкой и шпатлеванием.

Здорово сказывается на качестве строжки угол заточки ножей рейсмусового станка. Чем угол заточки острее, тем подрывов и сколов будет больше. Это сугубо мое наблюдение, с ним могут многие не согласиться.

На выходе из рейсмусового станка, на заготовках остается «ступенька», приблизительно 60-65мм. от края заготовки. Это от плохой настройки прижимных валиков станка. Я просто делаю заготовки длиннее на 150-160мм. и отсекаю этот «хвостик» торцеванием.

Набор палубы «в рубашку» схож с набором «рубашек» с использованием простого (лущеного) шпона. Только если ранее, в работе мы использовали малярный скотч или гумирку, то теперь, при работе с «палубой» мы используем простой скотч. Полосы плотно прижимаются друг к другу, стягиваются вместе скотчем, с легкой натяжкой. Скотч плотно притягивает полоски между собой, устраняя не большую кривизну, если она есть. Далее я проклеиваю весь шов продольно. Скотч лучше устранить сразу после прессования. Я слышал, что многие столяры переклеивают полосы между собой. Я этого не делаю, вроде пока все и так не плохо.

Прессование заготовки «палубой»

Для прессования можно воспользоваться струбцинами или прессом, если возможность такая есть. Но в любом случае надо учесть, что облицовка заготовки «палубой» потребует значительно большего давления, чем облицовка шпоном. Совсем недавно я имел опыт работы с вакуумным прессом, и нахожу этот вариант наиболее удобным для начинающих.

После прессования, излишек палубы (свесы), выступающий за пределы заготовки устраняются фрезой с подшипником или спиливаются. Скотч лучше снять сразу, потом его будет снять сложнее. Клей и остатки скотча устраняются циклей и шлифовкой.

Самостоятельно изготавливать палубу можно, но необходимо учитывать, что это очень долго, значительно дольше чем это делают в условиях производства. Это имеет смысл только в том случае если объем работ не большой. Если нужно изготовить столешницу для комода, стола или сидения табуретов. На большой объем работ пилить палубу самостоятельно не выгодно и очень долго, разумеется, я бы предпочел приобрести уже готовую.

Для внесения ясности в изложенное выше, мы сняли маленькое видео о процессе фанерования. «Набор рубашек» и заклейка заготовок в вакуумном прессе. Так же немного о том как лучше снять малярный скотч после фанерования.

Ну вот и все. Раздел буду дополнять и обновлять новым фото и видео материалом. Спасибо за внимание. Надеюсь было интересно.

Разновидности материала

Среди шпоновой продукции выделяют несколько видов изделий, различающихся по первоначальному сырью, способу производства и конечным характеристикам:

- ДСП;

- МДФ – плита;

- натуральная древесина;

- ДВП.

Древесно-стружечные плиты (ДСП) представляют собой листы, полученные методом термического воздействия: измельченную древесину или стружку склеивают связующим веществом, после чего отправляют под горячий пресс.

Древесноволокнистая плита средней плотности получила аббревиатуру МДФ от изначально англоязычной формы. Листовые заготовки производят из мелкой стружки, которую смешивают со связующими компонентами и направляют на горячую сухую прессовку под высоким давлением.

Разница между формами шпона

Древесноволокнистая плита (ДВП) отличается от двух вышеописанных аналогов физическими параметрами. Тонкие листы больше похожи на ковры, изготавливаемые под горячим прессом с добавлением специального клея, а верхний слой запечатывается для гладкости и огнестойкости.

Натуральный шпон из дерева предполагает отсутствие подобных мер. Заготовки не подвергают нагреву или окрашиванию, не осуществляется пропитка красящими средствами или веществами для создания имитации.

Посмотреть ассортимент шпона по внешнему виду и расцветкам можно в следующем видео:

Производство лущенного шпона

Полученные тонкие пластины древесины обрезают на гильотинном станке до заданного размера, при этом удаляются дефектные места. После этого отдельные листы поступают на другой станок, где производится вырубка сучков, затем заготовки сращиваются между собой в нужном размере.

Если производится многослойная фанера, то готовые листы дополнительно склеиваются между собой под прессом при температуре 120 – 130 градусов.

Сушка шпона производится в специальных камерах, которые делятся по методу подачи тепла на – конвективные, кондуктивные и конвективно-кондуктивные. В процессе сушки необходимо поддерживать горизонтальность уложенных листов, чтобы они не покоробились.

Посмотрите видео по производству шпона:

Области применения

Чаще всего шпон встречается внутри частных домов или нежилых помещений, например, офисов, административных зданий, общественных сооружений и тому подобного.

Материал активно используется для декоративной отделки ресторанов, кафе, центров развлечений, так как создает благородную атмосферу. В зависимости от типа выбранного шпона можно сделать эффектную облицовку, либо использовать сырье в качестве выравнивающего слоя или части общей конструкции.

Шпон в общественном месте

Например, ДВП и ДСП используют при сооружении фотозон, выравнивании поверхностей перед дальнейшей отделкой. А готовые панели с надлежащей обработкой и сопутствующим лоском монтируют после завершения черновых работ и ничем не покрывают сверху.

Повышенные характеристики эстетичности, износостойкости, надежности и долговечности позволяют существенно расширить сферы применения сырья. К примеру, из данного типа материала часто собирают мебель, декоративные панно, оформляют с помощью них проемы, делают двери и так далее.

Общая информация о шпоне

Технология отделки шпоном впервые использовалась в Древнем Египте. В промышленных масштабах изготовление началось в 1806 году, после появления строгательного станка. Новый метод декорирования начал применяться в мебельной сфере, особенно в производстве межкомнатных дверей. Классифицируется шпон по методу получения и типу материала.

Виды шпона:

- Дуб. Прочность, твердость и возможность тонировки — главные положительные качества. Сохраняет фактуру натурального дерева, в составе не имеет вредных веществ. К недостаткам можно отнести высокую цену.

- Ясень. По прочности уступает дубу, но податливость к механическому воздействию улучшает скорость обработки. Ясень чувствительно реагирует на влажность, поэтому монтировать межкомнатные двери из этой породы необходимо в помещениях с постоянным сухим климатом.

- Сосна. Структура дерева пористая, поэтому поверхность взаимодействует с любым защитным покрытием. Сосна — это мягкое дерево, показатель износостойкости незначительный. При неправильном уходе на поверхности появляется плесень.

- Орех. Сочетает прочность, легкость обработки. Благородная фактура ореха подходит к классическому интерьеру.

- Венге. Из материала создают входные, межкомнатные двери. Он устойчив перед колебаниями температуры, повышенной влажностью, механическими нагрузками. Даже после длительной эксплуатации полотно не изменяет свою конфигурацию.

Технология файн-лайн открывает новые перспективы для производства отделочной поверхности оригинальной текстуры. Шпон обладает высокой точностью изготовления, контроль на каждом этапе производства устраняет дефекты. Получают полотно методом прессования, склеивания. К негативным качествам относится повышенная ломкость.

Выбор качественной продукции

Чтобы не ошибиться при покупке шпона, следует заранее продумать места расположения элементов, цветовую гамму, сочетаемость с общим дизайном помещения. При принятии решения необходимо учитывать разные факторы, среди которых наличие вставок из другого типа сырья или шпона другого цвета, ценовая категория продукции. Если была выбрана какая-то конкретная цель, которую помогает достигнуть шпоновое покрытие, тщательно изучаются свойства каждого конкретного вида продукции, состав партии.

Перед оплатой изделия проверяют на соответствие желанному оттенку, по толщине. На материале не должно быть сколов, трещин, расщепления, «заусенцев», которые свидетельствуют о низком качестве или отсутствии должно обработки.

Закупать нужно сразу нужное количество шпона с учетом запаса за один раз от одного производителя. Даже продукты одной линии, но из разных партий, могут отличаться цветом, высотой или иными параметрами. Чтобы отделка получилась аккуратной и единой, следует выкупать все из одной партии.

Почему с маслом надо быть осторожным

Проблемы при обработке составами на масляной основе возникают из-за пористости фанеры и шпона. Если вы обрабатываете тонкий лист, средство может просочиться насквозь и на поверхности останутся пятна. При этом расход масла увеличится, а качество обработки ухудшится.

Перед нанесением масла нужно закрыть края фанеры, иначе они впитают состав, увеличив расход средства и стоимость обработки в разы. Можно край листа покрасить, прошпаклевать, прогрунтовать или использовать кант (из пластика, металла, силикона).

Если вы решили обрабатывать фанеру и шпон натуральным маслом, отдайте предпочтение льняному – оно более густое и придаст поверхности шелковистость, а всему листу – водостойкость.

Но мы не рекомендуем использовать для шпонированных материалов натуральное масло или лак.

Натуральное масло долго сохнет, потребуется больший расход по сравнению с профессиональными составами, а значит выгоды от его покупки не будет. И результат предсказать нельзя, потому что в натуральном масле нет отвердителя – за время высыхания придется позаботиться, чтобы на обработанную поверхность равномерно попадали свет, тепло – иначе на фанере/шпоне появятся пятна.

Лак на фанерованные или шпонированные поверхности сложно нанести ровно, без полос от кисти или валика. Если вы обрабатываете плоскость больше 1 кв. м, не стоит ее лакировать.

Наносить цветное масло нужно быстро и оставлять всего на 5 минут, затем сразу вытирать чистой тканью, чтобы не получился слишком темный цвет

Сочетаемость шпона в общем декоре

Шпон относится к категории универсальных материалов, так как отлично подходит не только к разному типу облицовки иных поверхностей помещения, но и инструментам для разбавления и создания композиций.

Панели отлично смотрятся с обоями, штукатуркой, окрашенной поверхностью. Облицовку успешно разбавляют каменными или металлическими вставками, дополнительно украшают светодиодными лентами, создавая иллюзию скрытого освещения.

Пример сочетаемости шпонового покрытия

Вне зависимости от оформления других оснований, принятого решения по отделке, выбранный шпон должен подходить интерьеру по цветовой гамме. Это может быть близкий оттенок или контрастный цвет, но применение более трех вариантов окраса в пределах одной комнаты не рекомендуется.

В ходе монтажа также важно соблюдать сочетаемость узора: древесная структура всегда имеет определенное направление и малейшая ошибка приведет к тому, что даже дорогой массив будет выглядеть неуместно или нелепо.

И, напоследок, высокие технологии.

Если у вас есть опыт работы с векторными программами, сильные напряги со свободным временем и есть свободные денежные средства, то можно поступить так: Детали любой сложности прочертить на компьютере в нужном масштабе. Далее отдаем файл с чертежами в контору, в которой есть станок для лазерной резки. Там загрузят ваши чертежи и станок сам все сделает с очень высокой точностью. Причем, путем экспериментов подберут такую мощность лазера, при которой края деталей практически не будут гореть. Если надо, то ‘просверлят’ (прожгут) и отверстия. Преимущества данного способа в его высочайшей точности и повторяемости — все детали будут как клоны, одинаковы. Также к преимуществам относится и скорость выполнения и практически любое количество готовых деталей. Недостатки: придется платить денежки. По собственному опыту скажу следующее: цена зависит от типа материала, его толщины, общей длины реза. Ну и, конечно же, от количества деталей. Чем прочнее (тверже) материал, чем толще материал, чем больше общая длина реза, тем дороже. Чем больше партия вырезаемых деталей, тем меньше цена за одну деталь (опт). Например, в прошлом году я носил (отправил по почте) в одну из таких студий чертежи щек лафетов для корвета ‘Оливуца’ в масштабе 1:100 и мне посчитали, что из букового шпона толщиной 0,8 мм одна щека будет стоить 4 рубля (материал мой). По-моему, это очень прогрессивный способ изготовления не только деталей из шпона, но и из досок (паркета, например) и фанеры. Например, можно сделать шпангоуты, килевую рамку, развертку фальшборта, палубы, решетки, заготовки для кнехт, киповых планок и т.п. дельных вещей. Правда, если все работы делать лазером, то модель влетит в копеечку. Не знаю, как сия технология развита в различных городах России, но в Москве таких фирм полно. Искать надо в тех местах, где занимаются изготовлением печатей и штампов, гравировкой, рекламной продукции. В достаточно больших фирмах, потому как станки не дешевы. Про лазерные технологии можно прочитать здесь https://www.lagra.ru/laser2.htm Люди, знакомые с ‘моделями из наборов’ имеют возможность наблюдать такие детали в наборах солидных фирм, таких как Mantua (шпангоуты и т.п.).

Как обшить стены шпоном: инструкция

Чтобы выполнить декоративную отделку, сперва нужно удалить старый облицовочный слой. Лучше всего зачистить поверхность до основания (сруба, кирпичей, блоков или ГКЛ). Рекомендуется заранее расчерчить схему монтажа, определить количество не цельных деталей, отразить их количество, размеры, чтобы раскрой имел наглядность.

Далее стены очищают от мусора, оставляют высохнуть, устраняют видимые дефекты и повторяют процесс. Когда основание ровное и целое, переходят к нанесению разметки, раскройке материала по размерам. Рекомендуется прогрунтовать поверхности в два слоя перед началом работ, так как монтаж будет осуществляться с использованием клея.

Прочно установить панели поможет специальный глютиновый клей, иначе называемый животным, так как сделан на основе желатина, полученного в результате обработки останков животных после их разделки. Если данный метод неприменим в конкретных условиях, есть еще два способа решения проблемы – сборка каркаса или установка соединительных планок.

Шпоновые заготовки на каркасе

При выборе монтажа на обрешетку, остов собирают из металлических профилей, которые закрепляют на основной поверхности посредством саморезов, после сверления отверстий и вбивания дюбелей. Данный метод удобен, позволяет быстро выполнить отделку и одновременно выровнять стены даже при сильных отклонениях.

Соединительные рейки с пазами используют для сцепления элементов покрытия между собой с небольшим отступом. Можно использовать изделия в качестве самостоятельного декора или создания эффекта трехмерности.

Методы

Каждый способ изготовления предполагает поэтапное выполнение работ. Существует три метода производства, которые отличаются методикой и результатом. Необходимо понимать, как делают лущеный шпон и другие виды материала.

Метод лущения

Метод не требует больших финансовых вложений, толщина листа входит в диапазон 1-5 мм. Для изготовления полотна используют бревна, зажатые с концов на станке. За снятие стружки отвечает металлический резец.

В качестве сырья подходят:

- береза;

- бук;

- дуб;

- ольха;

- осина.

Полученное полотно используют для изготовления комбинированных отделочных элементов. Простота и доступность — главные преимущества.

Метод строгания

Толщина листа — 4-10 мм. Для получения панелей заготовку обрабатывают ножами. Качество полотна зависит от инструмента.

Применяются такие породы дерева:

- пихта;

- граб;

- кедр;

- сосна;

- бук;

- береза.

При разделке бруски наклоняют под разными углами, это изменяет узоры и текстуру рисунка. На поверхность наносят защитное покрытие, которое повышает устойчивость к деформации от перепада температуры, влажности.

Метод пиления

Дорогой способ изготовления — специальными пилами обрабатывают отрезки дерева с квадратным либо круглым сечением. Толщина пиленого шпона не превышает 12 мм. Метод отличается большим количеством отходов, по этой причине заготовки производят маленькими партиями. Сырьем выступают хвойные породы.

Уход за шпоновым покрытием

После того, как работа со шпоном завершена, остается вопрос – что делать дальше? В ходе эксплуатации поверхность мало загрязняется, а при аккуратном обращении почти не пачкается. Можно периодически протирать панели влажной тряпкой, либо использовать те методы и средства для уборки, которые изготовитель продукции указывает на упаковке.

Не рекомендуется использовать моющие или чистящие вещества, в состав которых входят абразивные компоненты вне зависимости от их фракции: лицевая гладь будет сильно поцарапана и восстановить такое повреждение уже невозможно. В лучшем случае, удастся частично замаскировать или уменьшить эффект броскости, но решить проблему механического повреждения целиком без замены элемента не удастся.

Шпоновые изделия являются отличной заменой тяжелой и дорогой древесине. Простота монтажа, декоративный внешний вид, демократичная стоимость делают данный тип продукции желанным вариантом для облицовки. За высокие эксплуатационные характеристики шпон обрел высокую популярность и пользуется большим спросом практически с момента начала производства.

Наглядно процесс монтажа шпона в формате МДФ показан в следующем ролике:

Замечания:

‘Шпон хрупкий!’ Ну, да. Не надо работать со всем листом сразу, разрежьте его на части, с которыми удобно работать. Если шпон пересушенный (бывает, например, лежал возле печки/батареи), не надо его мочить водой. Подержите его над паром чайника. С двух сторон (!) слегка, потом положите его между листов газет под груз, чтоб выровнялся. Газеты впитают ЛИШНЮЮ влагу, в результате получится примерно комнатная влажность. Результат будет готов только через 3-4 дня. Если листов надо много, то сложить их в стопку, проложив газетами. Я использую в качестве груза несколько тяжелых книг. Если нужно сделать деталь сложного профиля, то выручит бумажный малярный скотч, наклеенный с нижней (обратной той, по которой идет нож) стороне. Снимать его надо аккуратно, лучше разрезать ножом №11 на участки. Потренируйтесь на обрезках, ничего трудного там нет. Я на Golden Hind вырезал из шпона фальшборт — клеил скотч с двух сторон. Не жалею. Не оставляйте его на шпоне на несколько недель, так как клей впитывается в дерево. Не сильно, конечно, но он там зачем?

Если деталь сложного профиля, то можно воспользоваться следующим способом. Наносим профиль детали на бумагу (лучше всего это сделать в какой либо векторной программе типа AutoCad) и приклеиваем его на шпон. Если профиль детали нарисован на компьютере, то такие массовые детали, как щеки лафетов, можно делать сразу партией на одном листе бумаги (соотв. и шпона).

Клей можно использовать ПВА, только нужно наносить очень тонкий слой клея на бумагу, т.к. от большого кол-ва клея шпон поведет. Есть хороший клей, как будто специально придуманный для этого процесса. Это ‘клеящий карандаш’ (Glue Stick) для бумаги. От него бумага не размокает и не растягивается, он хорошо держится на шпоне, не очень тяжело удаляется. Впитывается в шпон меньше, чем ПВА. Только намазывать бумагу надо гуще и прижимать к шпону посильнее. Ждем, когда клей высохнет и тогда уже можно продолжать работать. При прорисовке профиля детали также можно (скорее даже нужно) нанести все предполагаемые отверстия. Не надо стараться прорезать сложную деталь сразу по форме. Лучше с припуском, а потом шкуркой/надфилем довести до требуемой формы.

Если ОЧЕНЬ велик шанс расколоть шпон при резе ножом или шкурении или деталь совсем ценная, переделать не получится, положите деталь на полиэтиленовую крышку для банки и щедро капните на проблемное место жидким Супермоментом (циакрином, CA) (не гель!), но держите под рукой то, чем можно убрать излишек клея. Он хорошо впитывается в шпон. И высохнув, изнутри ‘цементирует’ дерево. Клеить потом деталь надо или на Супермомент или на ПВА с подогревом утюгом. Там уже что-то типа ДВП образуется, приятно обрабатывать. Только надо попробовать на обрезке, некоторые виды этого клея желтеют. Хенкель у меня не желтел ни разу, а вот китайский запросто, каждый второй. Стоит подстраховаться. После того, как деталь будет обработана по контуру, можно просверлить все отверстия прямо по меткам на бумаге. Когда все операции придания нужной формы детали произведены, при помощи мелкой наждачки или надфилем сошлифовываем бумагу с клеем. Некоторые ‘клеящие карандаши’ отклеиваются, если подержать деталь над паром чайника. Таким образом получаем готовую деталь. Есть одно замечание по этому способу: перед началом изготовления нужно поэкспериментировать, насколько уменьшится толщина шпона при удалении бумаги и учесть этот момент при выборе того или иного шпона и бумаги.

Что выбрать для обработки

Как и большинство строительных материалов из древесины и продуктов древесной переработки, фанера и шпон требуют правильного состава для получения нужного результата. Хорошо подходит густая консистенция, похожая на тягучий мед, например масло категории Pure Solid, не содержащее растворителей. Также для шпона и фанеры используют масла с воском или твердые воски, создающие пленку на поверхности.

Наш выбор:

- Osmo цветные масла для внутренних работ Dekorwachs Transparent – ими можно перекрасить шпонированную поверхность в приятные пастельные оттенки. Можно сделать материал матовым или слегка глянцевым.

- Osmo масло с твердым воском с ускоренным временем высыхания Hartwachs-Öl Rapid – идеально подойдет для быстрого результата.

- Osmo масло с твердым воском для пола Hartwachs-Ölm Original – полы из фанеры станут красивыми, влагостойкими и гладкими – по ним будет приятно ходить босиком.

Любые специализированные составы нужно наносить на фанеру или шпон правильно. Самый действенный способ: нанести масло на всю поверхность, оставить на 5 минут, а затем хорошо протереть сухой чистой тряпкой, чтобы удалить лишнее. В этом случае состав проникает на достаточную глубину и не пропитывает лист полностью.