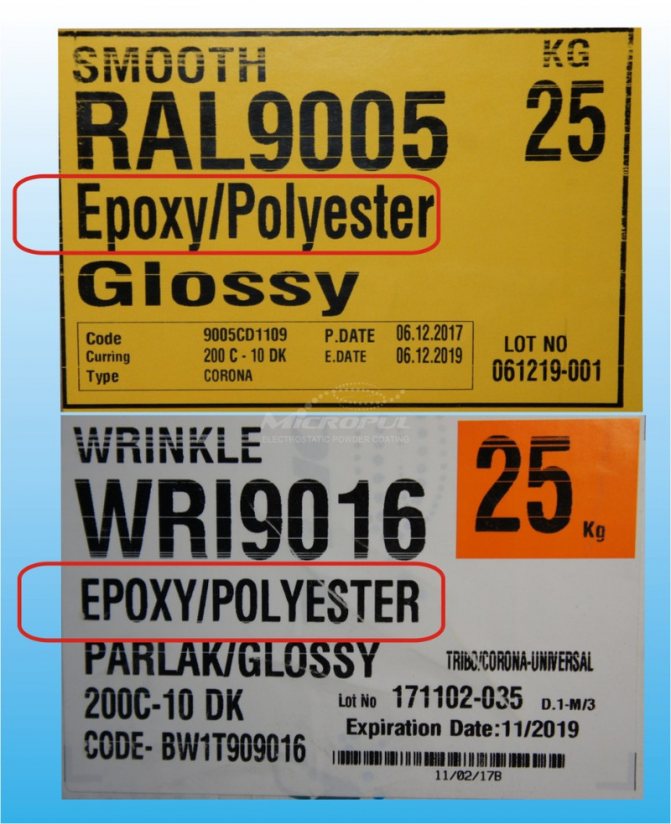

Эпоксидно-полиэфирные краски представляют собой смесь двух других типов порошковых красок: эпоксидной и полиэфирной. Такая комбинация используется в тех случаях, когда к порошковому покрытию не предъявляются повышенные требования в плане воздействия растворителя или устойчивости к коррозии. Эпоксидно-полиэфирные краски имеют широкий спектр применения, отличаются рядом технологических преимуществ и относительно невысокой ценой.

В своем составе такая краска содержит полиэфирные и эпоксидные смолы. Разработана эпоксидно-полиэфирная краска, по большому счету, для того, чтобы обеспечивать химические и физические сопротивления. Основными свойствами краски являются ее светостойкость и теплостойкость, однако несмотря на эти качества устойчивость к внешним полиэфирным красителям довольно невысокая..

Эпоксидно-полиэфирные краски: области применения

Эпоксидно-полиэфирная порошковая краска используется в самых различных отраслях и производствах. Благодаря ее эффективности и простоте в применении она актуальна:

- для воздушных и масляных фильтров;

- хозяйственного и строительного инструмента, техники;

- электрооборудования и электродвигателей;

- огнетушителей;

- бытовых электрических приборов и техники;

- котлов и других видов водонагревательного оборудования;

- отопительных котлов;

- душевые кабины;

- мебель самого различного назначения: медицинская, дачная, офисная;

- корпусов трансформаторов и электрощитов;

- деталей автотранспорта;

- и даже металлической проволоки.

Как видно, эпоксидно-полиэфирная краска является по сути универсальной и используется производителями различного оборудования, техники, инструментов, инвентаря и т.д.

Тип поверхности

Поверхность, обработанная данной краской, может получить матовый или глянцевый эффект. В состав матового красящего вещества входят чешуйчатые частицы. Различие реакционных характеристик примеси обеспечивает матовый вид. В основном применяется в машиностроении.

В составе композиции глянцевой краски присутствуют различные эпоксидные, полиэфирные пленкообразователи. Также ее основу составляет пигмент, необходимый для реализации определенного цвета.

Для глянцевой поверхности характерны высокие светоотражающие свойства, устойчивость к коррозийным процессам, что актуально для автомобилестроения.

Эпоксидно-полиэфирная краска: преимущества и нюансы

Как уже отмечалось выше, два компонента эпоксидно-полиэфирной краски, сочетаясь, образуют на поверхности изделия твердую пленку. Именно данный вид лакокрасочного покрытия является наиболее предпочтительным среди остальных видов порошковых красок. Это обусловлено ее преимуществами:

- краска выдерживает максимальные температуры, которые образуются в печи;

- крайне актуальна для окрашивания поверхностей, которые максимально соприкасаются с теплом и светом — для потолков, стен, радиаторов отопления; такое применение объясняется тем, что именно эпоксидно-полиэфирная краска меньше желтеет при воздействии внешних факторов;

- абсолютно безопасна для людей (нетоксична), этот фактор обусловлен тем, что краска инертна после затвердевания;

- покрытие, на которую нанесена такая краска, практически не подвержено истиранию, это связано с тем, что данный вид лакокрасочного покрытия устойчив к воздействию влаги и химических средств; поэтому если краска была нанесена с соблюдением всех технологий, то после затвердевания она настолько прочно соприкасается с поверхностью, что изделие можно использовать практически вечно.

При всех достоинствах эпоксидно-полиэфирная краска имеет и свою специфику, которая выражается в следующем:

- несмотря на то, что сама себестоимость такой краски не очень высокая, но оборудование для ее использование, а также затраты на труд квалифицированного специалиста довольно дорого стоят, именно по этой причине финальная стоимость покраски может оказаться не такой уж и маленькой;

- помимо дорогостоящего оборудования, необходимого для работы с эпоксидно-полиэфирной краской, крайне важным звеном является высококлассный специалист; без его навыков просто технически невозможно грамотно нанести краску, даже если постараться — это должен делать только опытный мастер.

Особенности

Порошковая краска обладает рядом положительных сторон и становится популярной альтернативой традиционным способам окрашивания. Основной рабочий реагент тут — дисперсионные смеси различных веществ, точнее твердых частиц. Исключение растворителя из состава краски дает ей такие преимущества, как полная экологическая безопасность и нулевой риск возгорания.

Меняя вид пигмента и его концентрацию, производитель может влиять на уровень адгезии, на коэффициент сыпучести и восприимчивость к статическому электричеству. Пигменты в порошковом продукте те же, что и в баллончиках или в банках с жидкими смесями.

Эпоксидно-полиэфирная краска в Москве.

Купить эпоксидно-полиэфирную краску вы можете в ООО «Компания Микропул». Наше предприятие является официальным представителем завода-производителя, именно поэтому мы предлагает не только качественную и настоящую эпоксидно-полиэфирную краску в Москве, но и выгодные цены. Получить дополнительную информацию о сотрудничестве, а также проконсультироваться по вопросам эксплуатации, свойств и технических параметров нашей продукции вы можете, позвонив по телефонам в Москве, +7 (929) 512-44-40.

Способ нанесения

Поверхности перед нанесением эпоксидной полимерной краской необходимо очистить механически или химически (например, фосфатами железа, цинка, хрома). Наносится краситель методом напыления ручным или автоматическим распылителем в изолированной камере или комнате. Затем изделие перемещается в печь, где под действием температуры происходит сплавление частиц и полимеризация покрытия.

Приобрести такие краски можно на сайте компании-производителя powderoyal.ru по оптимальным ценам.

Химические свойства эпоксидно-полиэфирной краски при комнатной температуре.

| Превосходная устойчивость | + |

| Ограниченная устойчивость | <> |

| Минимальная или отсутствие | — |

| Морская вода | + |

| Водопроводная вода | + |

| Дистиллированная вода | + |

| Хлорид натрия 2% | + |

| Хлорид натрия 20% | + |

| Раствор серной кислоты 20% | + |

| Раствор хлорной кислоты 10% | + |

| Раствор хлорной кислоты, концентрированный | — |

| Раствор азотной кислоты 3% | <> |

| Раствор азотной кислоты 10% | <> |

| Раствор азотной кислоты 30% | <> |

| Раствор фосфорной кислоты 4% | + |

| Раствор фосфорной кислоты 10% | + |

| Раствор фосфорной кислоты 43% | + |

| Гидроксид натрия 5% | <> |

| Гидроксид натрия 30% | — |

| Раствор уксусной кислоты 10% | + |

| Раствор уксусной кислоты концентрированный | — |

| Гипохлорид натрия разбавленный | — |

| Молочная кислота 10% | + |

| Лимонная кислота 10% | <> |

| Нашатырный спирт (аммиак) 10% | — |

| Нашатырный спирт (аммиак) концентрированный | — |

| Карбонат натрия | + |

| Нефть, керосин | + |

| Сырая нефть | + |

| Пищевые масла | + |

| Очищенная нефть (бензин) | + |

| Скипидар | + |

| Высокооктановый бензин | <> |

| Толоуэн | <> |

| Ксилол | <> |

| Этиловый спирт 96% | + |

| Бутанол | + |

| Изопропиловый спирт | + |

| Глицерин | + |

| Циклогексанон | — |

| Ацетон | — |

| Метил-этил кетон | — |

| Этиловый ацетат | <> |

| Трихлорэтилен | — |

| Бихромат натрия | + |

| Перекись водорода 3% | <> |

| Фенол | — |

| Карбомид (мочевина) |

Технические условия Qualicoat

Технические условия Qualicoat дают подробное описание требований к порошковым покрытиям, а также к технологии и оборудованию для их получения. Этот документ, который также называют стандартом Qualicoat, опирается на требования EN 12206-1:2004 и нескольких международных стандартов ISO.

Обычным способом задания технических требований к порошковому покрытию в европейских странах, например, в Великобритании [1], является включение в контракт примерно такой фразы: «Архитектурное порошковое покрытие в соответствии со стандартными требованиями Технических условий Qualicoat от сертифицированного производителя» [1].

Состав

Полиэфирный лкм изготавливают смешением составляющих и их дальнейшей гомогенизации в специальном двухшнековом экструдере под действием высоких температур. Далее сплав подвергают охлаждению, затем он измельчается и просеивается. Благодаря этому смесь становится однородной. В составе таких структур имеется пленкообразующая смола, отвердитель, разные пигменты и добавки.

Роль наполнителей и пигментов заключается в улучшении свойств состава и покрываемой поверхности. Например, добавляя их в разных пропорциях можно регулировать свойства состава по электризуемости, стойкости к температурным колебаниям, электрической проводности, прочности и т.п.

Заметка: Если как наполнитель используется металлический порошок, то можно создать имитированную металлическую поверхность.

Без использования таких веществ, как пигмент, наполнители, покрываемая поверхность будет прозрачной.

Входящие в состав пластификаторы отражают физико-механические характеристики материала. От них зависит температура и время образования пленки. Они не должны ни в коем случае нарушать агрегатные свойства полимеров, влиять на ухудшение технологических характеристик, вмешиваться в процесс образования пленки.

С помощью применения модифицирующих веществ также улучшаются свойства материала. Однако широко распространена физическая модификация благодаря разным добавкам пленкообразователям. С использованием модификаторов можно изменять характеристики и с технологической стороны, а именно свойства вязкости сплава, показатели сыпучести и т.п.

Адсорбенты нужны для термоактивных пленкообразующих лкм. Чтобы ускорить процесс используются соответствующие ускорители. Их активация производится при достижении высоких температур, когда начинает запускаться отвердительный процесс после того, как пленкообразователь расплавляется и формируется жидкая пленка.

Система отверждения это самый значимый компонент термоактивной краски. От нее зависит помимо стабильности и условий отверждения еще и эксплуатационные качества покрытия.

С помощью добавок добиваются повышения атмосферной стойкости материала. Они снижают фотодеструкцию полимеров под действием ультрафиолетовых лучей. Сюда же входит и стойкость к температурным колебаниям, сыпучие качества состава и т.п.

Scotchkote™ 206N XTRA LG

Производимое компанией ЗМ™ покрытие марки Scotchkote™ 206N XTRA LG является наплавляемым однокомпонентным, затвердевающим под тепловым воздействием термозакрепляемым порошковым эпоксидным покрытием, с более продолжительным периодом гелеобразного состояния, предназначенным для антикоррозионной защиты металлов, создания надежных покрытий на внутренних и наружных поверхностях трубопроводов и мест их соединений, различных технических компонентов и конструкций, находящихся в периодическом или непрерывном контакте с водой и иными стоками. Покрытие марки Scotchkote 206N XTRA LG полностью соответствует требованиям, разработанным в соответствии с американскими стандартами AWWA (ассоциации водопроводных сооружений) C213 и C550.

Покрытия марки 3M™ Scotchkote™ FBE, как правило, наносятся методом ручного распыления (именуемого также воздушным распылением) или методом электростатического распыления. Они могут использоваться для покрытия различных технических конструкций: насосов; клапанов; скоб водопроводов; трубных принадлежностей; коллекторов; аэраторов, используемых при чистке сточных вод; цистерн, трубных хомутов, чугунных расходомеров и стояков, лестниц, гидрантов.

Выпуск покрытия марки Scotchkote FBE 206N осуществляется четырьмя различными вариантами состава, каждый из которых предназначен для различныхе процессов. Так, у вариантов Long Gel, Extra Long Gel и Standard отличительными чертами являются показатели их текучести и гелеобразности, позволяющие получать гладкие и равномерные покрытия, обладающие высокой укрывистостью. У варианта Fluid Bed Grade (FВG) отличительными чертами являются наличие оптимальной текучести и равномерной дисперсности в крупных псевдожидких пластах.

Об алюминиевых сплавах

Qualicoat рекомендует применять для алюминиевых профилей суженный химический состав алюминиевого сплава по сравнению со стандартными сплавами 6060 и 6063 (в процентах) [2]:

- кремний: 0,30-0,55

- железо: 0,10-0,30

- медь: не более 0,03

- марганец: не более 0,10

- магний: 0,35-0,60

- хром: 0,05

- цинк: 0,03

- титан: 0,10

Приведем для сравнения требования по содержанию химических элементов в стандартных сплавах 6060 и 6063, которые выходят за указанные выше пределы:

- максимальное содержание кремния в сплавах 6060 и 6063 составляет 0,6 %;

- максимальное содержание железа в сплаве 6063 составляет 0,35 %;

- максимальное содержание меди, хрома и цинка в сплавах 6060 и 6063 составляет 0,10 %;

- максимальное содержание магния в сплаве 6063 составляет 0,9 %;

Диапазон рабочих температур

Если покрытие марки Scotchkote 206N было нанесено правильно, то оно должно сохранять все свои первоначальные свойства на трубах на удовлетворительном уровне, при эксплуатации их в температурном диапазоне от минус 60 до плюс 110 градусов Цельсия. Для температурного диапазона от плюс 77 градусов Цельсия до плюс 110 градусов Цельсия лабораторные испытания продемонстрировали следующее: при увеличении толщины покрытия происходит улучшение его эксплуатационных свойств. Здесь необходимо уточнить тот момент, что полученные лабораторные данные не позволяют осуществлять достаточно точное прогнозирование эксплуатационных свойств в полевых условиях, поскольку последние способны видоизменяться в довольно широких пределах. На характеристики защитного покрытия, а также на верхние границы рабочих температур могут влиять такие факторы, как тип почвы, содержание в ней влаги, сезонные температуры, толщина нанесенного покрытия и иные факторы, являющиеся специфичными для определенных местностей.