Под коррозией металлических трубопроводов понимается самопроизвольное разрушение их под воздействием различных факторов химического или электрохимического характера,определяемых окружающей трубопровод средой. Окружающая среда может быть газообразной,жидкой и твердой. Газообразной средой обычно является атмосфера (при прокладке трубопроводов по надземной или наземной схеме).Жидкая среда воздействует на трубопровод при прокладке его под водой через реки,водохранилища и так далее. Твердой средой является любой грунт, в котором прокладывается трубопровод. Соответственно коррозии,протекающие в каждой из этих сред,называют атмосферной,жидкостной и подземной или почвенной.Они обычно воздействуют на наружную поверхность трубопровода и приводят к ее разрушению. Перечисленные коррозии подразделяются на химическую и электрохимическую коррозии, отличающиеся лишь механизмом коррозийного процесса.Химической коррозией называется самопроизвольное окисление металла, связанное с переходом его в более устойчивое ионное состояние под воздействием токонепроводящей среды.

При электрохимической коррозии скорость разрушения металла зависит от электродного потенциала.Это объясняется тем, что ионизация атомов металла и восстановление окислителя в электролите происходит не одновременно. Скорости протекания каждого процесса зависит от электродного потенциала металла.Соответственно от него зависит и скорость коррозии.Поскольку основным условием протекания электрохимической коррозии является наличие токопроводящей среды,то примером электрохимической коррозии может служить коррозия металлов во влажной воздушной или жидкой токопроводящей среде.Для электрохимической коррозии подземных трубопроводов наиболее характерна почвенная коррозия.

Наибольшую опасность представляет так называемая коррозия под воздействием блуждающих токов, возникающих вблизи электропроводящих систем(электрифицированные железные дороги)

Основными видами электрической защиты на газопроводах являются катодная, протекторная и дренажная. Катодные станции и протекторы применяют для защиты газопровода от почвенной коррозии, а дренажная и станции катодной защиты – для защиты газопровода от действия блуждающих токов. Для защиты объектов с разветвленной системой подземных коммуникаций КС и ГРС применяют комбинированную дренажно-катодно-протекторную защиту.В этом случае катодные станции сооружают с несколькими точками дренирования и рассредоточенными анодами, чтобы избежать экранирующего влияния подземных коммуникаций.

Для измерения потенциала, подключения контроля и наблюдения за работой средств электрозащиты без нарушения режима работы газопровода на нем сооружают катодные выводы через каждые 1000 м.Катодные выводы, выполненные из металлических стержней диаметром 6-8 мм или из кабеля, приваривают к газопроводу ручной электродуговой или термитной сваркой и выводят на поверхность земли в специальные катодные колодцы,в ниши железобетонных километровых столбов или в специальные ящики на телефонных столбах линии связи.

Потенциал трубы по отношению к почве измеряют специальными потенциометрами или катодными вольтметрами.

Катодная защита состоит в том, что положительный полюс источника постоянного тока соединяют проводником с анодным заземлением, из которого ток проходит в почву и через поврежденную изоляцию поступает в трубу.По трубе ток через катодный выход направляется к точке подключения проводника и по проводнику к отрицательному полюсу источника тока.При достаточном напряжении, создаваемом источником тока, вся поверхность трубопровода становится катодной (отрицательной),и таким образом можно предупредить возникновение заметной коррозии в ней, анодной зоной при этом становится поверхность зарываемого в землю бросового металла (анодное заземление)Потенциал трубы по отношению к почве, под действием проходящего тока становится более отрицательным.

При протекторной защите защитный потенциал на трубопроводе создается путем присоединения к нему протекторов из металла с более отрицательным потенциалом, чем потенциал трубы.При протекторной защите нет внешнего источника тока, а необходимый для защиты ток создается гальванической парой-защищаемой трубой(анодом)Под влиянием протектора трубопровод подвергается катодной поляризации и коррозия труб прекращается.Материалом для протектора служит смесь магния, алюминия,цинка и др.Наиболее распространенными протекторами являются магниевые сплавы МЛ-4,МЛ-5,а также цинковые марок ЦО и Ц1.Протекторная защита очень проста в эксплуатации и не требует обслуживания.Протекторы в комплексе с другими видами защиты наиболее целесообразно использовать для защиты отдельных участков,не перекрываемых смежными станциями катодной защиты, и защитных кожухов на переходах через железные и автомобильные дороги, а также на объектах с разветвленными подземными коммуникациями.Протекторы устанавливают группами по несколько штук и подсоединяют к катодному выходу или непосредственно к трубе.Протектор с катодным выходом или трубой соединяют кабелем, стальным или медным проводом.Для эффективной работы протекторов их помещают в заполнитель, вследствие чего уменьшается переходное сопротивление.Для магниевых протекторов в качестве заполнителя применяют сернокислый магний с гипсом и глиной(3,5:1,5:5),а для цинковых протекторов-сернокислый натрий с гипсом и глиной(2,5:2.5:5)Протекторы обычно устанавливают на расстоянии2-6 м от газопровода.

Дренажная защита

В большинстве случаев рельсы электрифицированных железных дорог и трамваев не имеют достаточной проводимости, в результате чего часть электрического тока стекает в почву.Такой ток называют блуждающим. Газопроводы, прокладываемые вблизи железных дорог, необходимо защищать от блуждающих токов,т к металлические газопроводы являются хорошими проводниками. В тех местах, где блуждающие токи из почвы входят в трубопровод, образуются катодные зоны, а в тех местах где токи выходят из трубопроводов в почву, образуются анодные зоны. В анодных зонах происходит активная коррозия металла трубы. Под воздействием блуждающих токов трубопроводы могут разрушаться насквозь в течение короткого периода, поэтому борьба с ними крайне необходима. Эффективным методом борьбы с коррозией, вызываемой блуждающими токами, является электрический дренаж,т е отвод блуждающих токов через проводник от газопровода к источнику возникновения этих токов.Отводом токов по проводнику понижается потенциал газопровода по отношению к почве,чем ликвидируются анодные и знакопеременные зоны и прекращается утечка токов с газопровода в землю. В зависимости от расположения тяговых подстанций и других факторов электродренажные линии от газопровода сооружаются либо непосредственно на тяговую подстанцию (на минусовую шину), либо на рельсы железной дороги. При сооружении электродренажной линии на минусовую шину тяговой подстанции электродренаж может быть прямым или поляризованным.Прямо дренаж применяется тогда, когда потенциал газопровода больше,чем потенциал системы, в которую отводятся блуждающие токи.При сооружении электродренажной линии на рельсы электродренаж должен быть обязательно поляризованным. Поляризованный дренаж отличается от прямого тем, что в схему дренажа вводятся поляризованные дренажные установки, устраняющие возможность обратного течения электрических токов на газопровод. Электродренажная линия может быть кабельной или воздушной. На электродренажной линии устанавливают контрольно-измерительные приборы.

Наибольшее распространение на газопроводах получили универсальные поляризованные дренажные установки типа УПДУ-57.

Ускоренная коррозия оцинкованных трубопроводов в системах ГВС

Аномально быстрая коррозия стальных оцинкованных труб в системах ГВС — эта тема в последние годы является предметом большого количества публикаций, посвящённых системам горячего водоснабжения. Сообщения относятся к коррозии трубопроводов ГВС в жилых зданиях, построенных восемь-десять лет тому назад [1–4]. В своей практике авторы столкнулись с ситуациями, когда свищи на трубопроводах ГВС и проблемы с качеством горячей воды начали появляться через два-четыре года с начала эксплуатации здания.

В работах [1, 2] нами были проанализированы некоторые причины, приводящие к ускоренной коррозии стальных оцинкованных труб в системах горячего водоснабжения. К ним относятся: качество воды, высокая температура, неравномерность распределения цинкового покрытия по внутренней поверхности трубы, наличие кислорода и углекислого газа в воде, поступающей в систему ГВС, утечки тока. Отмечено влияние особенностей конструкции запорной арматуры и нарушения требований технического регламента по эксплуатации.

Однако в некоторых случаях традиционно рассматриваемые причины не дают ответа, почему скорость коррозии становится аномально высокой, в то время как условия эксплуатации являются практически идентичными? При этом жилые дома находятся в пределах одного населённого пункта, то есть отсутствуют отличия в качестве воды, материалах, оборудовании, но коррозионные процессы протекают с разной скоростью.

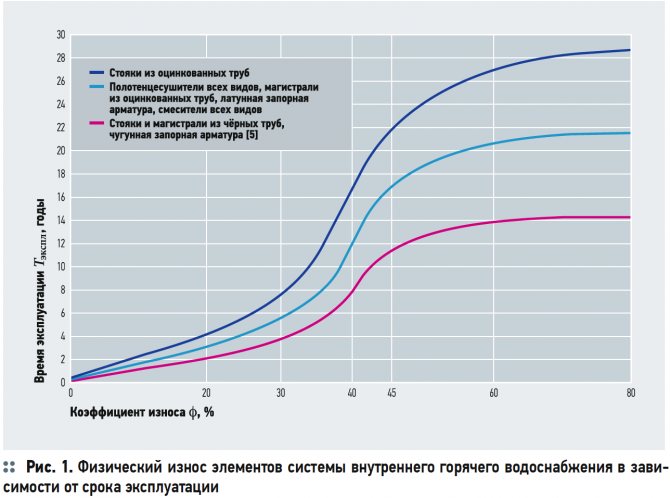

Срок службы систем водоснабжения, смонтированных из стальных оцинкованных труб, до капитального ремонта или полной замены, может быть ориентировочно определён по нормам ВСН 53–86(р) [5], в которых сформулированы принципы оценки физического износа инженерных систем в жилых зданиях. На рис. 1 приведён график, показывающий примерный срок службы различных элементов системы горячего водоснабжения.

Из графика следует, что стальные оцинкованные трубы и полотенцесушители должны обеспечивать нормальное функционирование системы ГВС в течение не менее 14–18 лет, чугунные задвижки — десять лет. Учитывая, что коррозия является основной причиной физического износа труб, то под аномально быстрой следует понимать коррозию, которая начинается практически с момента ввода системы в эксплуатацию и приводит к выходу из строя отдельных элементов системы. Первоначальными признаками начавшейся коррозии, как правило, являются жалобы населения на появление «ржавой» воды из кранов, а в дальнейшем, через два-три года, появляются подтеки и свищи на стояках и подводках к приборам и полотенцесушителям.

В течение 2018–2019 годов авторами настоящей статьи было проведено обследование систем горячего водоснабжения в нескольких жилых домах. Обследование проводилось непосредственно на объектах путём визуального осмотра систем водоснабжения, взятия и анализа проб воды, изучения фрагментов труб со следами коррозии, определения параметров работы системы водоснабжения и их сравнения с проектными решениями. Оценка качества воды, изучение фрагментов труб и индикаторов коррозии проводились в лаборатории кафедры водоснабжения и водоотведения Московского государственного строительного университета с использованием современного аналитического оборудования, в том числе и электронной микроскопии. Были рассмотрены принятые схемы водоснабжения, расчётные расходы, диаметры труб, схемы подключения приборов и полотенцесушителей. Исследования были проведены по инициативе управляющих компаний, которые, имея опыт эксплуатации большого количества зданий, могут отличить аномальное поведение системы от физического износа. На основе проведённых исследований был сделан анализ возможных причин ускоренной коррозии, который показал на наличие связи конструктивных и технологических параметров систем ГВС с началом и дальнейшим развитием коррозионных процессов.

На рис. 2а схематически показан общий вид централизованной системы ГВС, включающий водонагреватель, насосы, магистральные трубопроводы (подающий и циркуляционный), стояки, санитарно-технические приборы и полотенцесушители [6]. По мнению автора [6], схема, приведённая на рис. 2а (вариант 1), отличается сложностью в монтаже, так как образует множество циркуляционных колец, затрудняющих распределение воды по приборам, и поэтому в настоящее время системы горячего водоснабжения выполняются по схемам вариантов 2 и 3, причём вариант 2 является наиболее предпочтительным, так как обеспечивает лучший прогрев полотенцесушителей [6], а также позволяет объединять водоразборные стояки в группы (секционные узлы) и обслуживать их одним циркуляционным стояком [7].

Детальное изображение полотенцесушителей, показанных на рис. 2а (вариант 2 и 3), приведено на рис. 2б. Такие полотенцесушители имели большое распространение в жилых домах массовой застройки 1950–1970-х годов. Недостатком данной конструкции является невозможность регулирования теплоотдачи и замены полотенцесушителя без отключения стояка. Справедливости ради следует отметить, что такая конструкция полотенцесушителя является оптимальной с точки зрения гидравлических характеристик и устойчивости к коррозионным процессам.

В настоящее время конструкции и дизайн полотенцесушителей значительно изменились. Появилась возможность отключения и регулирования теплоотдачи, а также изменилась схема подключения полотенцесушителей к стоякам горячего водоснабжения, которая стала практически аналогичной схемам подключения отопительных приборов. Так, в соответствии с требованиями СП 30.13330.2016 (пункты 5.3.3.3 и 5.3.3.4), полотенцесушители рекомендуется подключать к подающим трубопроводам системы ГВС с установкой отключающей арматуры и замыкающего участка, а при обосновании — к циркуляционным трубопроводам системы горячего водоснабжения [8].

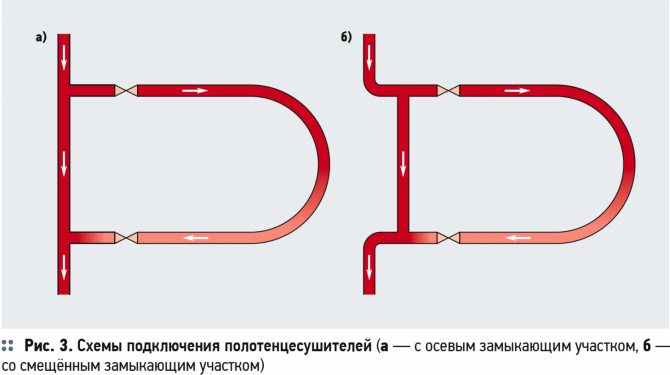

На рис. 3 показаны примеры установки полотенцесушителей на подающем стояке горячего водоснабжения с замыкающим участком (участком трубы между двумя ответвлениями к прибору).

Замыкающие участки могут быть двух типов: осевые и смещённые. Осевой замыкающий участок размещают на одной оси с основным стояком. При этом замыкающий участок и стояк выполняют из трубы одного и того же диаметра, от которой отведены патрубки для питания полотенцесушителя. Схема осевого замыкающего участка показана на рис. 3а. Участок трубы, сдвинутый относительно оси стояка в сторону полотенцесушителя, называют смещённым. Схема со смещённым замыкающим участком показана на рис. 3б. Смещённый замыкающий участок обеспечивает лучшее, чем осевой, затекание теплоносителя в отопительный прибор (каким в данном случае является полотенцесушитель), при этом гидравлическое сопротивление системы незначительно увеличивается. Более подробное описание вариантов подключения отопительных приборов к системе теплоснабжения можно найти в [9].

Монтаж систем ГВС в жилых домах, в которых были проведены обследования, выполнен в соответствии со схемами, изображёнными на рис. 2 и 3. Некоторые характеристики этих зданий приведены в табл. 1. Здания расположены в различных округах города Москвы.

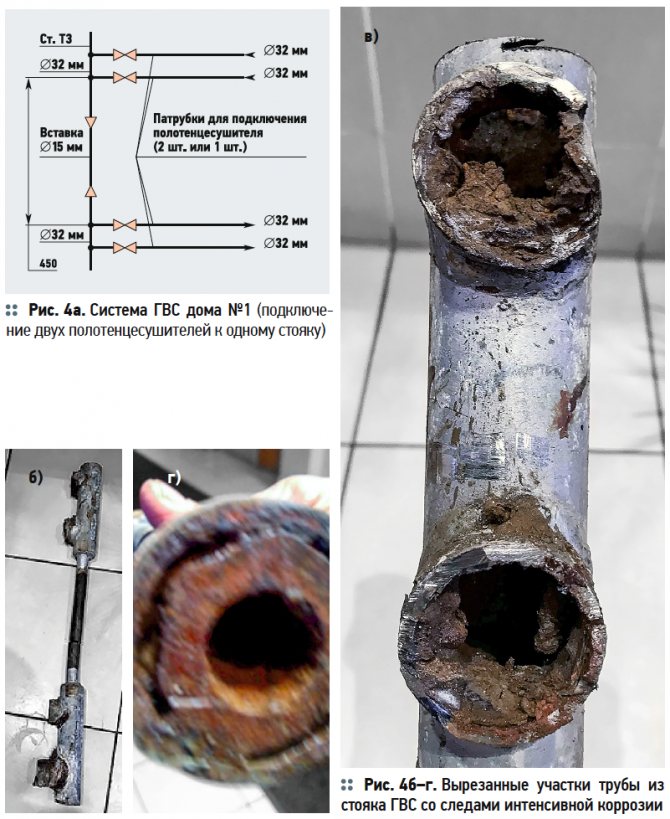

В доме №1 после реконструкции системы ГВС, проведённой в 2015 году, сложилась аварийная ситуация, связанная с протечками горячей воды в местах подключения к стоякам полотенцесушителей. Количество протечек в 2022 году достигло двух за неделю. Особенно аварийными оказались стояки в квартирах с двумя санузлами. На рис. 4а показана схема подключения двух полотенцесушителей к одному стояку, а также смонтированные по этой схеме и вырезанные при проведении ремонтных работ, перемычки (осевые замыкающие участки, рис. 4б и 4в).

Анализ представленной на рис. 4 конструкции в совокупности с результатом свидетельствует, что здесь при проектировании и монтаже были нарушены требования СП 30.13330. Первое требование, по степени его влияния на процесс коррозии, относится к регламенту выполнения сварочных работ, а второе касается скоростного режима течения воды в рассматриваемом узле. Как следует из рис. 4а, подключение полотенцесушителя выполнено по схеме с осевым замыкающим участком. Причём замыкающий участок имеет меньший диаметр, чем стояк на два промежуточных сортамента (32 и 15 мм, соответственно, рис. 4б). По замыслу автора проекта, такое решение должно было обеспечить лучшие условия для затекания горячей воды в полотенцесушители.

Первое нарушение связано с игнорированием пункта 4.6 СП 73.13330.2016, в котором записано следующее требование: «Применение сварных соединений трубопроводов из оцинкованной стали не допускается», а в пункте 5.1.2 имеется разъяснение порядка проведения работ по соединению стальных оцинкованных труб: «Оцинкованные трубы, узлы и детали следует соединять на резьбе с применением оцинкованных соединительных частей или неоцинкованных из ковкого чугуна, на накидных гайках, на фланцах (к арматуре и оборудованию), на прессфитингах или на фитингах с пазовыми соединениями, специально предназначенных для использования в трубопроводных системах» [10].

Известно, что при использовании сварки для соединения оцинкованных труб цинковое покрытие «сгорает», и трубы в местах сварки подвергаются коррозии так же, как и стальные без покрытия. При проведении сварочных работ «в сварном шве не должно быть трещин, раковин, пор, подрезов, незаваренных кратеров, а также пережогов и подтёков наплавленного металла. Отверстия в трубах диаметром до 40 мм для приварки патрубков необходимо выполнять, как правило, путём сверления, фрезерования или вырубки на прессе. Диаметр отверстия должен быть равен внутреннему диаметру патрубка с допускаемыми отклонениями ± 1 мм» [10].

Как видно из фото 4б, в и г, соединения на сварке были выполнены без учёта приведённых выше требований, особенно в местах перехода от диаметра 15 мм к диаметру 32 мм, где между трубами имеются полости, в которых отсутствует циркуляция воды.

Одним из распространённых видов повреждения сталей является щелевая коррозия, протекающая в условиях недостатка кислорода и незначительной скорости отведения растворённых продуктов коррозии. Щелевая коррозия возникает в тех местах, где между элементами конструкции образуется небольшой зазор. Геометрия зазора — решающий фактор начала развития щелевой коррозии. Зазор должен быть достаточно большим для проникновения воды, но не настолько большим, чтобы растворённый металл мог свободно вымываться из зазора течением или конвекцией жидкости [3]. Электрохимическая коррозия сопровождается возникновением гальванических пар с образованием анодных и катодных участков.

В зазоре формируется анод, а сталь вне зазора становится катодом. Коррозионные реакции в анодной зоне вызывают изменение кислотности среды (со временем кислотность в этой области возрастает, и, соответственно, увеличивается скорость коррозии) [3]. На фото 4в показано, что половина сечения трубы Ду32 заполнена продуктами коррозии трубы.

Второе нарушение норм касается скоростного режима воды в водопроводных трубах. В пункте 5.6.6 СП 30.13330 записано: «При расчёте диаметров рекомендуемая скорость движения воды в трубопроводах — 1,2 м/с. Максимальная скорость движения воды в трубопроводах внутренних сетей не должна превышать 1,5 м/с. Для трубопроводов объединённых хозяйственно-противопожарных и производственно-противопожарных систем при пожаротушении скорость движения воды в трубопроводах не должна превышать 3 м/с. Минимальная скорость воды в трубопроводах 0,2 м/с». Как будет показано, минимальная скорость движения воды играет важную роль в развитии коррозии.

Расчёты показывают, что при диаметре трубы 32 мм и скорости 1 м/с расход в стояке составит 0,95 л/с. При этом расходе скорость движения воды в суженном сечении трубы (в замыкающем участке) с диаметром 15 мм при отключённых полотенцесушителях составит 5,5 м/с, что почти в четыре раза превышает допустимую. Кроме того, потери напора на этом участке возрастут с 0,26 м на 1 п.м. длины трубы при скорости 1 м/с до 7,6 м на 1 п.м. при скорости 5,5 м/с.

Таким образом, потери напора возрастают более чем в 30 раз на каждом участке и, если полотенцесушители выключены, то пользователи на вышерасположенных этажах не будут получать воду в достаточном количестве.

Следует добавить, что решение об уменьшении диаметра перемычки, тем более сразу на два сортамента, противоречит требованиям как СП 30.13330, так и СП 60.13330 [11], в котором отсутствуют рекомендации по изменению диаметра стояка в месте присоединения отопительных приборов.

В литературе имеются указания по изменению диаметра участка трубопровода, но при этом накладываются определённые ограничения. Так, в [9] записано, что «при наполнении и подпитке системы деаэрированной водой в горизонтальной однотрубной системе возможно применение обвязки приборов с замыкающим участком постоянной длины, включающим диафрагму, — так называемой ”редуцирующей вставкой”».

В данном же случае мы имеем как минимум две диафрагмы, которые работают как кавитаторы, что приводит к появлению свищей непосредственно на перемычке (рис. 5). Высокая скорость движения воды обеспечивает диффузию кислорода к стенкам трубы, поэтому практически вся внутренняя поверхность перемычки становится катодом. Если на поверхности трубы имеются локальные нарушения цинкового покрытия или включения более электроотрицательные, чем цинк, то в этом месте образуется анод. Большая площадь катода и маленькая — анода приводят к интенсивному локальному разрушению трубы.

Сантехнические приборы, установленные в квартирах жилого дома №2, присоединены к стоякам по схеме, показанной на рис. 2, вариант 1. В большинстве квартир (примерно 90%) установлены электрические полотенцесушители, в 10% квартир — водяные, а подающие и циркуляционные трубопроводы перед санитарными приборами закольцованы, так как подводки к приборам имеют большую длину. В период с 2014 года и по настоящее время от жильцов дома поступают жалобы на появление «ржавой» воды из кранов системы ГВС. Наибольшее количество жалоб поступает от жителей первых этажей первой и второй зоны во всех трёх секциях.

Обследование участков трубопроводов показало, что большинство случаев коррозии с образованием свищей приходятся на концевые участки сети в незаселённых квартирах или при длительном отсутствии водопотребления. Первоначально, до заселения квартиры, подающий и циркуляционный трубопровод были обычно закольцованы. Эти участки располагаются горизонтально под потолком.

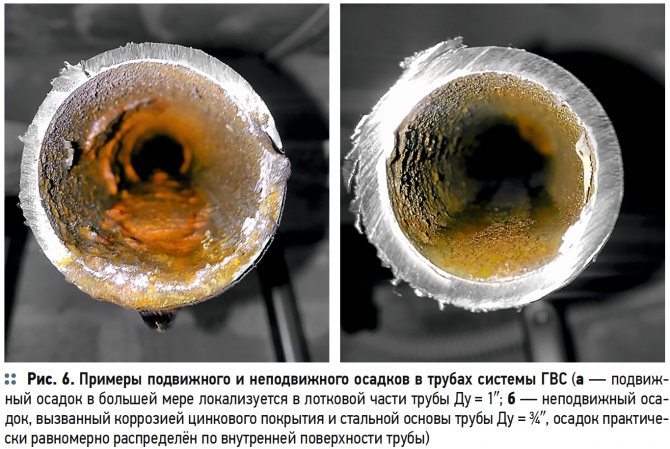

При обследовании было высказано предположение, что причиной коррозии стальных трубопроводов являются продукты коррозии, поступающие к потребителю с потоком воды. Первоначальное появление осадка в трубах может быть связано с коррозией запорной арматуры (из углеродистой стали), а также коррозией сварных стыков и чугунных неоцинкованных фитингов. Накопление шлама в трубах ГВС происходит из-за недостаточной скорости движения горячей воды вследствие незначительного водопотребления, длительных перерывов в водопотреблении и наличия на этажах незаселённых квартир. Примером наличия подвижного и неподвижного осадков в системе ГВС жилого дома №2 служит фото 6 (сделано при проведении отделочных работ в незаселённой квартире).

Отложения в трубах делятся на две категории: подвижные осадки, локализованные в лотковой части труб, и отложения, прочно закреплённые на стенках трубопроводов. Часть железа при коррозии формирует неподвижный осадок, а другая часть железа поступает в сеть. Следует также отметить, что осадок, содержащий железо, при определённых условиях может растворяться и вызывать вторичное загрязнение воды. В работе [12] было показано, что наибольшее выделение железа из отложений происходит при отсутствии движения воды в трубах.

При анализе водопотребления было установлено, что фактические диаметры магистральных трубопроводов и квартирных вводов на один-два сортамента превышают расчётные. Максимальный фактический расход холодной воды в доме составляет около 6 м³/ч или 1,67 л/с. При фактическом соотношении расходов (65% — холодная вода, а 35% — горячая вода) часть холодной воды (3,92 м³/ч или 1,09 л/с) идёт непосредственно в сеть, а другая часть (2,08 м³/ч или 0,58 л/ч) — на водонагреватели. При этом расход в каждом из трёх стояков ГВС диаметром 2½ составит примерно по 0,7 м³/ч (0,19 л/с). С учётом циркуляционного расхода (около 6 м³/ч на всю систему) получим расход около 0,7 л/с. Максимальный расчётный секундный расход в стояках с учётом циркуляции составляет 1,3 л/с. Максимальный расчётный расход горячей воды для одной квартиры составил 0,29 л/с, с учётом циркуляции — 0,34 л/с. Этот расход подаётся по трубопроводу диаметром 32 мм.

Таким образом, при максимальных расходах скорость движения воды в подающих трубопроводах составляет от 0,26 до 0,62 м/с в магистралях и не более 0,4 м/с в стояках и вводах в квартиры. Такая скорость обладает слабой транспортирующей способностью и при наличии в воде тяжёлых взвешенных частиц они будут выпадать в лотковой части трубы.

Литературные данные, напрямую подтверждающие зависимость скорости коррозии оцинкованных труб от скорости движения воды, отсутствуют. Однако известно, что скорость коррозии металлических труб значительно увеличивается, если поверхность металла покрыта слоем рыхлого осадка. В этом случае свищи появляются в местах, где происходит накопление осадка и возникает подшламовая коррозия оцинкованных труб.

На рис. 7 приведён фрагмент трубы, покрытый слоем осадка. При внешнем осмотре фрагмента было обнаружено, что внутренняя сторона трубы покрыта осадком тёмно-коричневого цвета, плотно прилегающим к поверхности. На поверхности имеются углубления, образовавшиеся в результате коррозии как слоя цинка, так и непосредственно самой стальной основы трубы.

Коррозия имеет локальный язвенный характер; язвы имеют круглую форму и глубину 1–1,5 мм, однако не доходят до внешней поверхности трубы (рис. 7а и 7б). Коррозия труб с нарушенным цинковым покрытием протекает при повышенной температуре в четыре-пять раз быстрее, чем оцинкованных и заканчивается образованием свищей.

В работе [13] описывается методика выявления участков сети, в которых в течение эксплуатации накапливаются загрязнения, способные при изменении гидродинамических условий вновь захватываться потоком воды и поступать к потребителю, вызывая их жалобы. Суть метода Resuspension Potential Method (RPM) заключается в том, что наличие загрязнений в сети определяют путём увеличения скорости движения воды на 0,35 м/с в течение 15 минут по сравнению с обычно наблюдаемым значением на данном участке сети.

Методика была разработана на основе наблюдения за поведением взвешенных частиц в трубах наружных водопроводных сетей при различных скоростях движения воды. Так, для взвесей органического происхождения было установлено, что их осаждение в трубах из ПВХ диаметром 100 мм происходит при скорости движения воды менее 0,07 м/с. При скорости потока от 0,07 до 0,25 м/с происходит взмучивание осевшего осадка, а при скоростях от 0,25 до 0,6 м/с взвешенные частицы практически полностью увлекаются потоком воды. Результаты этих исследований могут быть использованы при проведении профилактических промывок систем ГВС.

Таким образом, необходимость соблюдения требования о минимальном значении скорости имеет вполне логическое обоснование, и эта скорость должна обеспечиваться как в режиме водопотребления, так и в режиме циркуляции.

В табл. 2 приведены значения минимального расхода воды в трубах, которые соответствуют скорости движения воды не менее 0,25 м/с. Эти значения должны, по нашему мнению, учитываться при определении циркуляционного расхода в случае использования стальных оцинкованных труб в системах горячего водоснабжения.

В качестве рекомендаций для первого дома, при условии сохранения в качестве материала для стояков стальных оцинкованных труб, следует рассмотреть вариант замены стояков с присоединением полотенцесушителей без использования сварных соединений и без уменьшения диаметра замыкающего участка. Рекомендации по системе горячего водоснабжения второго дома сводятся к замене труб на вводе в квартиры на полимерные с использованием меньших диаметров и обеспечению циркуляции воды в период отсутствия водоразбора.

В третьем доме в 1998 году провели замену стояков холодной и горячей воды с установкой полотенцесушителей по схеме 2б (рис. 2). Третий дом, указанный в табл. 1, может служить эталоном, так как, несмотря на срок эксплуатации 21 год и наличие сварных соединений, система ГВС находится в удовлетворительном состоянии. При этом полотенцесушители в квартирах присоединены в соответствии со схемой 2б, а стояки ГВС имеют диаметр ¾, что обеспечивает высокую скорость движения воды, своевременное удаление продуктов коррозии из системы и предотвращает накопление шлама в трубах. Единственным элементом, который следует заменить в этом доме, являются чугунные задвижки, гарантийный срок эксплуатации которых давно истёк.

Выводы

1. Причина ускоренной коррозии оцинкованных труб в системах горячего водоснабжения некоторых жилых домов заключается в ошибках, допущенных при проектировании и проведении монтажных работ, а также в отсутствии достаточной скорости движения горячей воды непосредственно в трубах в режимах водопотребления и циркуляции, что приводит к накоплению шлама и развитию коррозионных процессов.

2. Наиболее устойчивыми к воздействию коррозии при использовании стальных оцинкованных труб являются схемы систем горячего водоснабжения с присоединением полотенцесушителей к подающим стоякам без замыкающих участков и отключающей арматуры.

3. Опыт эксплуатации показывает, что сварные соединения не являются причиной, вызывающей аномально быструю коррозию систем ГВС, при условии соблюдения требований при сварке оцинкованных труб. Однако сварные швы являются источником продуктов коррозии и могут приводить к появлению «ржавой» воды и накоплению шлама при низких скоростях движения воды. Для увеличения срока эксплуатации систем ГВС, смонтированных из стальных оцинкованных труб, не следует также использовать чугунные задвижки, шаровые краны и фитинги без защитного покрытия.

4. При проектировании систем водоснабжения в квартирах со свободной планировкой и с подведением в квартиру подающего и циркуляционного трубопровода в период отсутствия эксплуатации следует предусматривать обеспечение циркуляции горячей воды с помощью перемычек, смонтированных по схеме на рис. 2а (вариант 1), со скоростью движения воды не менее 0,3–0,4 м/с.

5. В случае появления признаков коррозии необходимо прежде всего проверить, работает ли система с расчётным расходом. В любом случае, при наличии жалоб на появление ржавой воды, следует провести гидравлическую промывку системы ГВС с увеличенным расходом.

Принцип катодной защиты

а) с помощью гальванических жертвенных анодов.

б) с помощью поляризации от источника постоянного тока.

1 — заложенный в грунт трубопровод, 2 — гальванический жертвенный анод,

3 — источник постоянного тока, 4 — малорастворимый анод

В основу гальванического метода положен тот факт, что различные металлы в электролите имеют различные электродные потенциалы. Если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом и будет разрушаться, защищая, тем самым, металл с менее отрицательным потенциалом (рис. 1.4а).

На практике в качестве жертвенных гальванических анодов используются протекторы из магниевых, алюминиевых и цинковых сплавов. Применение катодной защиты с помощью протекторов эффективно только в низкоомных грунтах (до 50 Ом.м). В высокоомных грунтах такой метод необходимой защищенности не обеспечивает. Катодная защита внешними источниками тока более сложная и трудоемкая, но она мало зависит от удельного сопротивления грунта и имеет неограниченный энергетический ресурс (рис. 1.4б). В качестве источников постоянного тока, как правило, используются преобразователи различной конструкции, питающиеся от сети переменного тока. Преобразователи позволяют регулировать защитный ток в широких пределах, обеспечивая защиту трубопровода в любых условиях. В качестве источников питания установок катодной защиты используются воздушные линии 0.4; 6; 10 кВ, а также автономные источники: дизельгенераторы, термогенераторы, газогенераторы и другие. Принцип работы и схема катодной защиты показана на рис.1.4в

Принцип работы и схема катодной защиты

1-защищаемый трубопровод, 2-соединительные провода, 3-источник постоянного тока, 4-анодное заземление, 5-места повреждений изолирующего покрытия

Защитный ток, накладываемый на трубопровод от преобразователя и создающий разность потенциалов “ труба-земля ”, распределяется неравномерно по длине трубопровода. Поэтому максимальное по абсолютной величине значение этой разности находится в точке подключения источника тока (точке дренажа). По мере удаления от этой точки разность потенциалов “ труба-земля ” уменьшается. Чрезмерное завышение разности потенциалов отрицательно влияет на адгезию покрытия и может вызвать наводороживание металла трубы, что может стать причиной водородного растрескивания. Снижение разности потенциалов не обеспечивает защиту от коррозии и, в определенном диапазоне, может способствовать коррозионному растрескиванию под напряжением. Основным способом борьбы с водородным растрескиванием является контроль за величиной поляризационных потенциалов, особенно в точках дренажа, и ее поддержание на заданном уровне. Коррозионное растрескивание под механическим напряжением наблюдается в узком диапазоне потенциала трубопровода, от минус 0.75 В до минус 0.83 В, и проявляется только при одновременном воздействии высокой температуры и давления, а также зависит от состояния поверхности металла, состава грунтового электролита и состояния изоляции.

Причины возникновения

Ржавчина трубопроводов — это процесс разрушения металлической конструкции в процессе химической реакции окисления металлических поверхностей с жидкостью.

Результатом такой реакции является изменение структуры металла на ионном уровне, от чего изделие покрывается вредоносным веществом и распадается или вовсе исчезает с поверхности.

Перед тем, как использовать металлическую конструкцию, необходимо проанализировать среду использования, характер жидкости, чтобы определится со способами борьбы, иначе нужно применять сварочные работы, чтобы убрать следы повреждений.