Металлоконструкции, особенно изготовленные из черных металлов, могут подвергаться ускоренной деструкции при использовании в агрессивных средах, а также при эксплуатации в неблагоприятной внешней среде.

Одним из основных факторов является влага: под воздействием влаги и водяных осадков на металлической поверхности появляется слой оксидов, разрушающих металл, что впоследствии приводит к постепенной потере прочности металлоконструкций и подобным эффектам. Для предотвращения коррозионных процессов важно вовремя провести мероприятия по антикоррозионной защите металлоконструкций.

Одной из немаловажных причин надежной защиты металла, кроме использования самих технологий, может являться качество работы специалистов, осуществляющих непосредственную защиту металлических поверхностей определенными методами. При этом лучше выбирать компанию, предоставляющую услуги в соответствии с необходимыми требованиями по ГОСТ. За счет правильной защиты, металлические изделия и конструкции, например, покрытые цинком, могут быть защищены от коррозии на период до 50 лет.

Эффективная защита металла цинковым покрытием

Для продления срока службы металлических изделий и конструкций необходимо обеспечить их защиту от влаги и других внешних воздействий. Чтобы придать металлу антикоррозионные свойства используется защитное покрытие цинком. Такая обработка называется цинкованием. Технологию покрытия различных металлов цинком изобрели более 200 лет назад, и она активно применяется и в настоящее время, благодаря высокой эффективности защиты и долговечности антикоррозионного слоя.

Используются различные способы нанесения – горячее, гальваническое, газодинамическое, диффузное, холодное цинкование. Металл, покрытый тонким слоем цинка (80-200 мкм), не ржавеет более 50 лет. Цинковое покрытие со временем истончается и его необходимо возобновлять. В зависимости от условий эксплуатации металлической конструкции показатель потерь цинковой поверхности составляет 1-6 мкм в год. Для сравнения, лакокрасочные покрытия, которыми защищают металл, необходимо возобновлять не реже 1 раза в 5 лет.

Свойства цинковых покрытий:

- Высокая степень защиты от коррозии.

- Электрохимическая (катодная) защита металлических изделий и конструкций.

Пескоструйная обработка металлоизделий и металлоконструкций:

Пескоструем с поверхностей изделий можно вручную снимать определенные виды загрязнений и следы коррозии. Такой способ допустимо применять как для очистки отдельных деталей и элементов, так и для сборных металлоконструкций: кузовов автомобилей, лестниц, металлических ферм и подобного. Благодаря тому, что силу воздействия абразивом можно контролировать, пескоструйная обработка может быть легкой (убирает пригар, грязь и налет, не вредя металлу), поверхностной (снимает ржавчину, окалину, ЛКП) и глубокой (снимает верхний слой металла вместе со сторонними фракциями).

Как цинк защищает железо от коррозии

Тонкая пленка цинка обеспечивает активную (катодную, электрохимическую) и пассивную (барьерную) защиту металлов от ржавчины. Без антикоррозионной защиты металл под воздействием кислорода и воды начинает окисляться. Окисление приводит к образованию ржавчины, которая может полностью разрушить железо. Цинк образует на поверхности металлов тонкую пленку, защищающую материал от влияния внешней среды. Цинковое покрытие препятствует воздействию кислорода даже при нарушении целостности защитной пленки.

Цинкование также обеспечивает электрохимическую защиту металлических конструкций. Цинк, образуя с железом гальваническую пару, является более активным металлом. Контактируя с влагой и кислородом, электроны цинка-анода вступают в реакцию, защищая металл-катод.

Виды коррозии

За всё время работы с металлическими изделиями, люди выделили несколько видов коррозии металла:

- Почвенная — тип коррозии, которая поражает конструкции, находящиеся в земле. Из-за особенного состава грунта, наличия грунтовых вод, происходят химические процессы, вызывающие появление ржавчины.

- Атмосферная — процесс окисления, протекающий в ходе контакта водяных паров воздуха с металлической поверхностью. Чем больше вредных веществ в воздухе, тем быстрее появиться коррозия.

- Жидкостная — такому виду коррозии подвержены металлоконструкции, находящиеся в воде. Если в жидкости содержится соль, процесс разрушения материала будет протекать быстрее.

Выбор антикоррозийного состава зависит от того, в какой среде будет эксплуатироваться металлическая деталь.

Основные методы цинкования

Покрытие металла цинком – это лучший метод защиты железных поверхностей от образования коррозии.

Цинкование выполняется такими способами:

- Горячее цинкование. Погружение железного листового, сортового или фасонного металлопроката в расплавленный цинк, температура которого составляет 460-480 градусов. Эта технология позволяет надолго защищать металл от коррозии, но отличается сложностью и небезопасностью выполнения. К другим недостаткам относятся: ограничение обработки размерами ванн, возможность деформации тонких конструкций и листов при нагреве, повреждение защитного слоя при сварке.

- Холодное цинкование. Считается оптимальным способом защиты металла цинком. Выполняется путем окрашивания металлических поверхностей порошкообразным грунтом с 96-98%-ным содержанием цинка. Покрытие наносится валиком или кистью прямо на месте установки конструкции (т.е. для антикоррозийной защиты не нужно перевозить изделие). Холодное цинкование дает возможность защищать железо от образования ржавчины на протяжении 30-50 лет, под слоем цинкового грунта металл коррозирует в три раза медленнее, по сравнению с другими методами обработки. К другим достоинствам этой технологии относится экономичность (по сравнению с горячим цинкованием). Недостатки: сложность покрытия неравномерных поверхностей и внутренних полостей.

- Газо-термический способ. Нанесение расплавленного цинка на металлическую поверхность в газовом потоке. Такая технология подходит для крупногабаритных металлоконструкций, не помещающихся в ванне с цинковым раствором. Покрытие служит в течение 25-30 лет. Минусами технологии является неравномерность получаемого покрытия, которое дополняется нанесением лакокрасочного покрытия.

- Термодиффузионный способ. Вплавление атомов цинка в железо при высокой температуре (более 2600 градусов). При такой температуре цинк переходит в газообразное состояние, после чего происходит диффузия молекул цинка с металлом. Плюсы метода: высокий класс антикоррозионной защиты, сохранение конфигурации изделий, возможность регулировать толщину цинкового покрытия, отсутствие необходимости очистки отходов. Минусы: неоднородность толщины защитной пленки, низкая производительность и вредность технологического процесса.

- Гальванический способ. Электролитический метод цинкования, позволяющий наносить тонкий (5-40 мкм) слой цинка на обезжиренную металлическую поверхность. Состоит в помещении металла и цинковых пластинок в электролитический раствор и подключении электрического тока. Цинк растворяется в электролите и оседает на железе в виде защитного слоя. Отличается равномерностью и гладкостью слоя покрытия, в том числе метизов сложной конфигурации и пористых поверхностей. Недостатки: высокая себестоимость, необходимость очистки отходов перед сливом в канализацию.

Выбор технологии цинкования зависит от требований к техническим характеристикам покрытия, условий эксплуатации металлоизделий или конструкций. Если у вас есть вопросы о том, как цинк защищает металл от коррозии и какой способ цинкования подойдет для того или иного вида металлопроката, вы может получить консультацию у специалиста нашей компании.

Использование оцинкованного проката и изделий — это сотни тысяч тон сэкономленной стали, сохраненная электроэнергия и нефть, человеческие ресурсы и огромные суммы инвестиций.

Общемировые тенденции роста требований к качеству и долговечности поставляемой продукции пришли и к нам. Всё чаще в техзаданиях можно встретить пожелания по повышению срока службы деталей и конструкций, увеличению межсервисного периода, снижению расходов на ремонт и эксплуатацию. На все эти параметры оказывает влияние коррозионная стойкость изделия или конструкции. Учитывая неотвратимость процессов коррозии, специалисты увеличивают толщины несущих конструкций (их покрывают красками, уменьшающими доступ агрессивных сред). Однако подобная защита не долговечна, и приходится производить ремонтные работы, которые зачастую в несколько раз увеличивают итоговую стоимость объекта — с учетом эксплуатационных расходов. Для решения задач, стоящих при проектировании, необходимо предусмотреть наиболее эффективные способы антикоррозионной обработки. Важно обеспечить в обусловленные проектом сроки безотказную работу изделия, минимизировать риски аварий и катастроф. Прежде чем перейти к вопросу о преимуществах и областях применения различных методов антикоррозионной обработки, необходимо выяснить, что такое коррозия. Коррозия — это разрушение металлов при их физико-химическом взаимодействии с окружающей средой. В зависимости от типа окружающей среды и дополнительных внешних воздействий коррозия делится на атмосферную, почвенную, жидкостную, коррозию под напряжением, биокоррозию, щелевую, контактную, застойную и др. Характер и скорость ее развития зависят от множества факторов, поэтому методы защиты металлов от коррозии не являются универсальными — в зависимости от типа коррозии (химической или электрохимической) принимаются различные технологические решения, но все они сводятся к двум типам — катодная защита и изоляция стали поверхности слоем, непроницаемым к реакционно-активным веществам. Катодная защита заключается в том, что на защищаемые конструкции, прикрепляется металл (анод), который обладает более электроположительными свойствами и именно он под действием окисляющих агентов разрушается в первую очередь

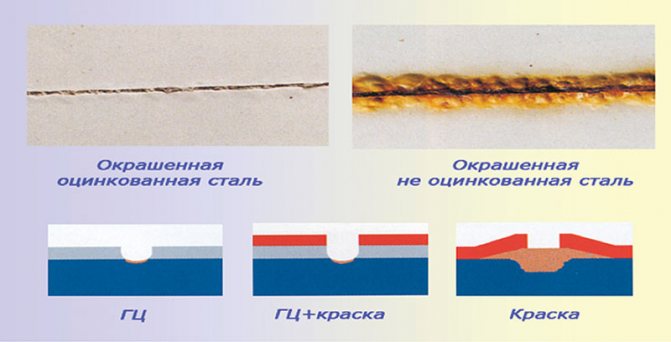

Изолирующие покрытия плотно прилегают к поверхности стали и ограничивают доступ разрушающих изделие реагентов. Обычные виды защитных покрытий: хромирование, анодирование, покраска — защищают сталь, создавая барьер между окружающей средой и защищаемым материалом. В случае повреждения защитного слоя коррозия начинает развиваться под ним. Наиболее оптимальным методом является комбинация катодной защиты в качестве первого слоя и изолирующей защиты в качестве второго и последующих слоев. В этом случае жертвенный анод защищает основной металл, но сам анод защищается от коррозии изолирующим покрытием. Существует огромное количество способов защиты от коррозии, в статье будут рассмотрены технологии с применением цинка. При использовании оцинкованных изделий не требуется ежегодно подкрашивать и периодически менять поврежденные коррозией конструкции, не надо содержать (и возить на объекты) целую армию работников, ежегодно тратить деньги на краску, грунтовки и пр. Если говорить о государственном уровне решения проблемы, то использование оцинкованного проката — это сотни тысяч тон стали, сохраненная электроэнергия и нефть, человеческие ресурсы и огромные суммы инвестиций, которые сберегаются для страны в целом и могут служить будущим поколениям. Использование цинкового покрытия в качестве защитного слоя уже предусматривает оба метода защиты: катодную и изоляционную. В результате образования гальванической пары цинк защищает основной металл от коррозии даже в местах царапин и отверстий (рис. 1). Существует несколько технологий по защите от коррозии на основе цинка. Каждая из них предназначена для своего вида металлопроката или условий эксплуатации. Напыление цинка. После пескоструйной обработки поверхности на неё распыляют капельки полурасплавленного цинка, для чего используют цинковую проволоку или порошок. Цинковые покрытия, нанесенные таким способом, являются хоть и сравнительно толстыми, но очень пористыми, поэтому под слоем цинка могут проходить процессы окисления металла-основы. Эти процессы идут очень медленно (катодная защита действует), но образуются продукты коррозии железа коричневого цвета. Этот способ используют для защиты крупногабаритных изделий непосредственно на месте эксплуатации сооружений. Например, мостовые опоры или несущие балки зданий.

рис. 1 Электролитическое цинкование. Покрытие наносится электролитическим методом из солевого раствора цинка на очищенную поверхность стали. Цинковое покрытие, нанесенное электрохимическим способом, по механическим свойствам подобно чистому цинку, то есть является относительно мягким. Сам процесс нанесения покрытия представляет определенные сложности с точки зрения равномерности нанесения на сложные по форме детали. Использование электролитов, содержащих кислоты, цианидов и других химически активных соединений заставляет применять нейтрализацию и глубокую очистку отходов экологически опасного гальванического производства, строить дорогостоящие очистные сооружения, что несколько нивелирует положительные качества этого высокопроизводительного процесса. Не стоит использовать гальванически оцинкованные изделия без дополнительной защиты на открытом воздухе или в агрессивной среде. Поэтому при использовании этого способа защиты необходимо учитывать условия эксплуатации. Обычно это автомобильный лист под последующую окраску с высокими требованиями к качеству поверхности (кривизна, шероховатость).

Рис. 2. Горячее цинкование металлоконструкций (фото ГК «ЭЛСИ»)

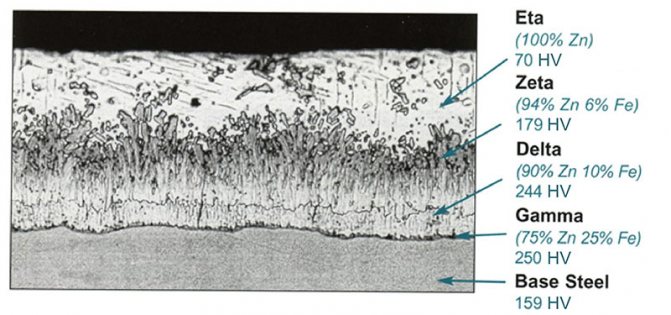

Рис. 3. Схема расположения слоев (фаз) цинкового покрытия, полученного методом горячего цинкования (в расплаве цинка), и их микротвердость

Цинкнаполненные краски. В состав цинковых красок входит чистая цинковая пыль (до 99 % металлического цинка). Чтобы получить эффект цинкования от таких красок, необходимо, чтобы сухая лакокрасочная пленка обладала электропроводностью и хорошим контактом со сталью. Для этого очень важно тщательно подготовить защищаемую поверхность. Относительно катодной защиты цинкнаполненных красок однозначного мнения нет. В тонких покрытиях (до 20 мкм) цинк работает как протектор, но срок службы лимитируется временем растворения цинка. В толстых слоях цинкнаполненных красок в самом начале цинк действует как протектор, а затем — за счет уплотнения пленки краски продуктами коррозии цинка краска выполняет барьерную функцию. Имеется ряд недостатков, ограничивающих применение цинкнаполненных красок: пористая структура, точечные проколы, пустоты, трещины. Естественно цинконаполненные покрытия в еще большей степени, чем газотермические чувствительны к механическим воздействиям. Необходимо разобраться с использования термина «цинкование». В отношении цинкнаполненных красок оно дает ложное представление об эквивалентности свойств различных цинковых покрытий. Некоторые производители и дистрибьюторы цинкнаполненных ЛКМ заявляют, что их продукты холодного цинкования являются эквивалентом горячего цинкования или «столь же хорошими, как оцинковка». Причем выводы о преимуществах холодного цинкования делаются на основании одного вида испытаний — в камере соляного тумана, более того, производится сравнение цинкового покрытия с комплексом, состоящим из цинкнаполненной грунтовки и покрывного материала, что не дает представления об истинной коррозионной стойкости и вводит в заблуждение потребителей. Использование термина «холодное цинкование», с точки зрения технологии, неправильное и его можно рассматривать как маркетинговый ход и поэтому потребитель может принять ошибочное решение. Сочетание протекторных грунтовок с промежуточными грунтовками и покрывными ЛКМ позволяет получить полный спектр положительных качеств для эффективной долговременной защиты металла при эксплуатации в разных климатических, агрессивных, тепловых и др. условиях. Горячее цинкование. Очищенную сталь погружают в расплавленный цинк (при 440–460°C), где происходит реакция, формирующая металлическую связь между цинком и сталью, которая приводит к образованию нескольких слоев с разным удельным соотношением цинка и железа (рис. 2, 3). Внешний слой мягче стали, что позволяет противостоять ударным нагрузкам, а внутренние слои железоцинковых сплавов прочнее стальной основы, что придает покрытию высокую устойчивость к истиранию. Цинковое покрытие, в отличие от лакокрасочного, не боится внешнего воздействия при перевозках, монтаже и обслуживании. Методом горячего цинкования обеспечивают продолжительную (до 50–80 лет) защиту стали от коррозии в различных атмосферных условиях.

Преимущества: — во время горячего цинкования изделие полностью погружается в расплавленный цинк. Защищаются все его поверхности, углы, щели и т. п. — покрытие будет более толстым на углах и кромках, в отличие от других типов защиты, например, при окраске; — возможность защитить внутренние поверхности и полости, трубы; — процесс простой и легко контролируемый; — сравнительно низкая стоимость; — при монтаже не требуется подготовка поверхности, окраска, доделки и проверки; — проверка толщины покрытия осуществляется с помощью магнитного или электромагнитного измерителя, что позволяет спрогнозировать примерный срок службы оцинкованных изделий; — обеспечивают продолжительную (до 50–80 лет) защиту стали от коррозии в различных атмосферных условиях; — отсутствие необходимости ухода за изделиями во время эксплуатации. Этим способом защищают лист, металлоконструкции и мелкие детали. Максимальные размеры металлоконструкций ограничиваются размерами ванны с расплавом цинка. Если лет 20 назад нанесение этих покрытий ограничивалось практически полным отсутствием заводов горячего цинкования в России, то сейчас у нас в стране около 60 таких предприятий. Больше того, это не просто маленькие участки с крохотными ваннами, а современнейшие производства, оснащенные по последнему слову техники, на которых установлено самое лучшее оборудование, поставляемое такими мировыми лидерами отрасли, как W. PILLING, KOERNER, BISOL, WESTERN TECHNOLOGIES, LOI, Weber и др. Термодиффузионное цинкование: очищенные стальные изделия помещаются в барабан с цинковой пылью при температуре чуть ниже точки плавления цинка — обычно около 320–380 °C. Цинк диффундирует в сталь, образуя твердый равномерный слой цинк/железо. Большим преимуществом метода является то, что покрытие очень однородно и примерно одинаково по толщине как на внешней, так и на внутренней поверхности. Покрытие имеет высокую твердость (в 3–4 раза выше, чем у горячего цинкового покрытия) и обладает высоким сопротивлением абразивному износу. Например, термодиффузионное цинкование используется в нефтегазовой отрасли на протяжении 10–15 лет без замены для защиты периодически разбираемых трубных соединений. Этот способ защиты особенно эффективен для обработки деталей из высокопрочных сталей, в частности, пружинных элементов и крепежа. Относительно невысокая температура процесса позволяет сохранить высокие эксплуатационные характеристики, а равномерность покрытия позволяет защищать изделия с резьбовыми соединениями без дополнительной её прогонки.

Синергетический эффект комбинированных систем. Оцинкованный и дополнительно окрашенный прокат обеспечивает повышение срока службы в 1,5–2 раза. Аналогичные процессы синергизма наблюдаются и в случае окраски изделий защищенных с помощью термодиффузии. Пленка краски увеличивает срок эксплуатации оцинкованного покрытия путем дополнительной барьерной защиты слоев цинка. Нижний слой цинка способствует продлению срока эксплуатации окрашенного покрытия, предотвращая развитие коррозии защищаемого металла основы. Продукты коррозии цинка и его сплавов в дальнейшем замедляют повреждения окрашенного покрытия путем заделки трещин и пор в краске. При этом надо отметить, что цинк залечивает дефекты, будучи на расстоянии от дефекта даже в 5–7 мм. Следует отметить, что гальванические напыляемые цинковые покрытия и, конечно же, цинкнаполненные краски, не содержат интерметаллических соединений (фаз), состоят из цинка соответствующего химического состава и держатся на защищаемом материале только за счет адгезии (т. е. налипания). Получаемые методом горячего цинкования и термодиффузионные покрытия, имеют одинаковый механизм образования — диффузионный и представляют из себя систему железо-цинковых сплавов (с постепенно уменьшающимся содержанием железа по мере приближения к внешней стороне покрытия). Поэтому эти технологии нанесения защитных антикоррозионных покрытий на основе цинка можно отнести к одному виду (классу) как по системе образования, так и по надежности защиты и долговечности. Антикоррозионная обработка изделий и конструкций никогда не была сильной стороной отечественной промышленности. Но в современных условиях, когда экономия на сервисе, ремонте и содержании инфраструктуры становится неотъемлемой частью выживания и конкурентоспособности, качество и долговечность конечного продукта становятся одним из главных направлений модернизации производства. Опыт использования антикоррозионной защиты в развитых индустриальных странах за последние 30 лет доказал, что даже при повышении конечной стоимости изделий на 20–30% за счет дополнительной обработки поверхности обеспечивает 2–3‑х кратное увеличение срока службы за счет сохранения их эксплуатационных характеристик. Качественный продукт с высокими потребительскими свойствами — сильный аргумент для победы в конкурсах и тендерах, особенно, если заказчик — «государственный бюджет». В связи с тем, что основная аудитория читателей журнала «РИТМ машиностроения» — техническая элита машиностроения, хотелось бы в заключении статьи привести несколько успешных примеров использования цинковых покрытий именно в этом направлении. Все в принципе знакомы с характеристиками гальванически оцинкованных изделий (рис. 4), их плюсами и минусами, поэтому давайте рассмотрим относительно новую для нашей страны технологию — термодиффузионное цинкование. Этот метод благодаря хорошему сочетанию эксплуатационных, технологических и экологических качеств находит все более широкое применение. Многообещающе выглядят перспективы использования термодиффузии в практике общего химического и транспортного машиностроения, приборостроения в строительстве, в частности, при изготовлении закладных деталей.

Рис. 4. Оцинкованные детали кузова автомобиля Железные дороги являются одним из крупнейших потребителей услуг горячего цинкования, но наряду с ним метод термодиффузионного цинкования нашел применение для изготовления деталей и конструкций контактной сети в соответствии с «Инструкцией по применению термодиффузионного цинкования деталей и конструкций контактной сети», введенной ОАО РЖД (техническое указание ТК‑106/04 от 20.01.04 г.) Так, например, базируясь на методе термодиффузии, ООО «ТЕРМИШИН РУС» разработал комплексный процесс финишной обработки, который обеспечивает глубокую модификацию приповерхностного слоя изделия, придавая ему новые свойства. Оборудование «Термишин» органично встраивается в процесс производства стальных изделий, но также может существовать и как самостоятельный бизнес, предоставляющий сервис по антикоррозионной обработке. В данный момент на ПАО «КАМАЗ» идет создание многопрофильного цеха Термишин, который будет обеспечивать не только потребности КАМАЗа, но и принимать на обработку продукцию других предприятий. Удачным является опыт сотрудничества «Термишин» с ВНИИЖТ (отраслевым институтом РЖД). Серии лабораторных и натурных испытаний показали, что системы упругих рельсовых скреплений, обработанные по технологии «Термишин», превышают показатели западных аналогов в условиях эксплуатации особо нагруженных участков пути, расположенных в зонах экстремальной коррозионной нагрузки, где соли, эрозия, абразивный износ и резкие колебания температур быстро выводят из строя детали, призванные обеспечивать безопасность ж/д пути (рис. 5). Горячее и термодиффузионное цинкование являются наиболее надежными, простыми и легкодоступными видами антикоррозионной обработки.

Рис. 5. Элементы ж. д. скреплений, обработанные по технологии Термишин, после 8‑ми месяцев эксплуатации. Таким образом, при выборе той или иной технологии по защите от коррозии с использованием цинка важно, чтобы специалисты проектных и эксплуатирующих организаций опирались именно на принципы эффективности, надежности и безопасности. В. И. Полькин, к.т.н., генеральный директор НКП «Центр по развитию цинка» [email protected], www.zdc.ru

Защита металла от коррозии цинкованием в Стилпрофф

Преимущества заказа цинкования в Металлобазе Стилпрофф:

- Применение современного оборудования и передовых технологий антикоррозионной защиты металлов.

- Выполнение работ квалифицированными работниками с большим практическим опытом.

- Подбор наиболее выгодной технологии обработки железа.

- Доставка готовой продукции по Санкт-Петербургу, Ленинградской области, в другие регионы России.

Заказывайте цинкование металла в нашей компании –

мы гарантируем качественное выполнение работ в оговоренные сроки!

Народное голосование

Какой из антикоррозионных составов вы бы выбрали или посоветовали?

Преобразователь ржавчины «ASTROhim Antiruster»

21.43 % ( 15 )

Антикор «DINITROL 479»

11.43 % ( 8 )

Преобразователь ржавчины «Fenom»

21.43 % ( 15 )

Антикоррозийное средство «Hi-Gear Black beauty» (HG5754)

11.43 % ( 8 )

Преобразователь «Permatex Rust Treatment»

8.57 % ( 6 )

Преобразователь ржавчины «Hi-Gear No-Rust» (HG5718)

4.29 % ( 3 )

Преобразователь ржавчины «Autoprofi Оцинковка»

14.29 % ( 10 )

Электрохимическая

Для моделирования процесса необходимо рассмотреть железную пластину, покрытую любым электропроводящим покрытием, например, оксидной окалиной, которая образовалась во время высокотемпературной обработки. При погружении пластины в раствор хлорида натрия, обнаруживается, что, если повредить целостность окалины, в этом месте ржавление железа пойдёт значительно быстрее. Электрохимическая коррозия наиболее достоверно объясняет ржавление железа в аэробных условиях.

Теория электрохимической коррозии предполагает наличие дополнительных химических реакций:

- Fe → Fe ++ + 2e−, — анодная реакция;

- 2e− + O + H2O → 2OH− — катодная реакция.

Когда ионы металла растворяются, их заряд уравновешивается ионами хлорида, которые мигрируют в область атаки, притягиваясь образующимися ионами положительного заряда. Хлорид железа растворяется в воде, но это не создаёт препятствий для дальнейшей коррозии, поскольку раствор хлорида железа вследствие гидролиза очень кислый. По мере того, как ионы Fe ++ удаляются из этого места, они сталкиваются с гидроксильными ионами, которые либо присутствуют в воде естественным образом, либо образуются в результате катодной реакции. Результатом является образование и осаждение гидроксида железа Fe (OH)2. Далее, в присутствии растворённого кислорода, он быстро окисляется до оксигидроксида железа FeOOH.

Таким образом, при электрохимической коррозии происходят три реакции, причём в трёх разных местах. Анодная происходит в зонах потери металла, катодная – там, где растворённый в воде кислород может принимать электроны, а сама твёрдая окалина формируется в местах механических повреждений на поверхности изделия.

В последнее время выделяют ещё один вид коррозии – механохимическую, которая происходит в результате динамического взаимодействия контактирующих элементов окружающей среды в условиях высоких контактных давлений.

Механическое удаление

Для механической обработки ржавчины понадобится металлическая щетка или абразивная крупнозернистая шкурка. С помощью шкурки можно очистить материал «сухим» способом или «мокрым» (смочив шкурку керосином или Уайт-спиритом).

Другие варианты механической очистки включают использование следующих аппаратных средств:

- орбитальной шлифмашины с абразивными кругами;

- пескоструйного аппарата;

- насадки на электродрель;

- болгарки.

Применение ручных средств (щетки или наждачной бумаги) оправдано на незначительных по площади поверхностях. Преимущество обработки поверхности руками состоит в возможности более тщательного прохода в небольших или труднодоступных участков.

Насадка на электродрель, шлифовальная машина или болгарка могут ускорить очистку поверхности в разы. Однако такие методы не отличаются высокой точностью: снимается слишком большой слой металла.

Пескоструйное оборудование – оптимальный способ удаления ржавчины.

Удаление коррозийных продуктов происходит за счет обработки металла мощной струей песка. При этом неповрежденный металл полностью сохраняет свою структуру.

Недостаток методики – высокая стоимость нового оборудования.

Неметаллические покрытия

Один из самых простых способов предотвратить коррозию — использовать защитные покрытия из неметаллов — краски, пластика, воска или порошка. Порошки, включая эпоксидную смолу, нейлон и уретан, наносятся на металлическую поверхность и нагреваются до стадии расплавления, образуя тонкую плёнку.

Краска действует как покрытие, защищающее металлическую поверхность от электрохимического заряда, который исходит от коррозионно опасных соединений. Обычно используют комбинацию различных слоёв краски, которые выполняют разные функции. Грунтовка действует как ингибитор, промежуточный слой увеличивает общую толщину краски, а финишный слой обеспечивает устойчивость к факторам окружающей среды.

Народные способы удаления ржавчины

Помимо препаратов заводского производства, для удаления ржавчины можно применять так называемые народные рецепты. Чаще всего речь идет о напитке «Coca Cola», чистящем средстве «Cilit» или смеси керосина с парафином.

Ниже представлено больше информации о каждом из средств:

- Эффективность воздействия напитка «Coca Cola» на ржавчину связана с присутствием в составе напитка ортофосфорной кислоты. Для удаления ржавчины необходимо нанести напиток на проблемное место. Можно использовать промоченную ветошь или кусок фольги. Также используется метод погружения в емкость с напитком.

- «Cilit» часто применяется для удаления ржавчины на бытовых приборах в ванных комнатах и кухнях. При этом чистящее средство можно применять для удаления следов коррозии и на других металлических предметах, например, автомобильных деталях. Однако следует иметь в виду, что данное средство способно разъедать краску.

- Очистить поверхность от ржавчины можно также раствором керосина и парафина в соотношении 10 к 1. До применения состав нужно выдержать в течение 24 часов. Далее смесь наносится на проржавленное место на 12 часов. Завершается процедура очисткой поверхности с помощью тряпки.

При обращении с химическими препаратами следует соблюдать технику безопасности. Прежде всего, необходимо защитить кожу, органы дыхания и зрения от попадания в них опасных частиц. Понадобится респиратор, защитные очки и перчатки.

Химическая

Химическая коррозия относится к постепенному разрушению поверхности металла из-за реакции поверхности с веществами во внешней среде. Она происходит в результате окисления металла кислотами с образованием оксидов.

Высокотемпературный вариант заключается в воздействии на металл сухих газов. Все металлы в сухом воздухе покрыты очень тонким (2…10 мкм) слоем оксидов. Этот слой образуется при очень высоких температурах, когда реакция с кислородом воздуха идёт без каких-либо ограничений. При комнатной температуре реакция останавливается, поскольку оксидная плёнка становится слишком тонкой. В случае, например, с алюминием, такая плёнка, состоящая из оксида Al2O3,эффективно защищает поверхность алюминиевой посуды, поскольку коррозионная стойкость чистого алюминия невысока.

Химическая коррозия начинается в месте, где металл находится под давлением и изолирован от циркуляции воздуха. Это побуждает ионы металлов растворяться во влажной среде, что в конечном итоге ускоряет реакцию между ними и водой. В результате реакции образуются водные оксиды (известные при взаимодействии с железом как ржавчина) и свободные ионы.