Время на чтение: ~ 10 минут Огромное разнообразие цветовой палитры, стойкость к механическим воздействиям и выцветанию, высокое качество лакокрасочного покрытия обусловили широкое применение порошковых красок. При этом, несмотря на доступность информации, у пользователей возникает много вопросов по выбору и особенностям использования этого вида лакокрасочных материалов. В частности, у нас часто спрашивают, чем развести порошковую краску. Ниже мы подробно ответим чем, а также на другие важные и актуальные вопросы.

Плюсы и минусы порошковой покраски

У данной технологии есть свои преимущества:

- во время покраски порошком не происходит образование каких-либо дефектов (подтеки или полосы);

- не применяются растворители, и поэтому будет меньше выбросов вредных веществ в атмосферу и для дыхания маляру;

- порошковой покраской можно достичь большого количества эффектов текстуры;

- время затвердевания порошковой покраски значительно меньше жидких аналогов;

- может создавать более толстый слой по сравнению с жидкой краской, за одно нанесение порошком слой может достигать 60-80 микрон. Жидкой краской надо проходить такую толщину трижды;

- покрытие, нанесенное порошком, менее подвержено образованию сколов, царапин. Также цвет сохраняется намного дольше;

- меньше потери материала при окраске изделия. Так при использовании жидкой краски может теряется ее до 70 %. Если взять порошок, то тут потери составляют всего 5 % (эти потери в дальнейшем можно использовать повторно);

- не нужна квалификация для нанесения порошковой покраски.

Наряду с таким явными преимуществами, у данной технологии есть и свои минусы:

- жидкую краску можно смешивать друг с другом для получения новых цветов и оттенков. При смешивании же порошка получить новый цвет невозможно;

- очень сложно получить глянец, по сравнению с жидкими красками;

- очень сложно получить идеально гладкую поверхность.

Информация о материалах

Назначение и требования

Растворитель для лакокрасочных материалов представляет собой вещество, которое при смешивании с компонентами декоративного средства вступает в реакцию, а затем испаряется. При этом предпочтение обычно отдают быстроиспаряющимся составам, поскольку за счет этого уменьшается время сушки окрашенной поверхности.

Кроме основного назначения, а именно приведения краски в нужную для работы консистенцию, данные составы также используются и для отмывки окрашенных поверхностей, инструментов, случайно загрязненных объектов. К примеру, растворитель для порошковой краски чаще всего применяется именно для этих целей, поскольку технология предусматривает нанесение пигмента в сухом виде с последующим нагреванием.

При работе краскопультом без растворителя не обойтись

Ключевые требования, которым должен соответствовать растворитель, таковы:

- Во-первых, вещество должно без особых усилий смешиваться с краской и образовывать однородную массу. К примеру, огнезащитные краски по металлу Полистил прекрасно разводятся очищенной водой, что позволяет наносить их на большие площади без особых затрат.

- Во-вторых, после обработки вещество должно улетучиваться за относительно короткий срок.

- В-третьих, не допускается реагирование растворителя с пигментом и связующим: в противном случае может произойти свертывание краски. Естественно, использовать подобный материал будет нельзя!

Совет! Очень часто решать, сколько растворителя добавлять в краску, приходится опытным путем. Связано это с тем, что разные вещества смешиваются по разным схемам, кроме того, каждый способ нанесения требует специфической консистенции.

- Также желательно, чтобы состав не деградировал со временем и не менял свои свойства при контакте с водой и атмосферным воздухом.

Основные группы

Все растворители, которые применяются в современной промышленности, делят на две группы – органические и неорганические.

К неорганическим относятся такие:

- Вода – наиболее дешевый материал, который, впрочем, используется только для определенной категории красок.

Обратите внимание! После полимеризации вода довольно плохо реагирует с составами, потому, например, лучший растворитель для водоэмульсионной краски, которая уже высохла – это ацетон.

- Некоторые соли хлоридной и фосфатной кислоты.

- Аммиак в жидком состоянии.

Органические материалы данного типа являются куда более востребованными, и потому их ассортимент значительно шире.

В нем представлены следующие группы:

Уайт-спирит улетучивается очень быстро!

- Легкоулетучивающиеся (бензин, сольвент, уайт-спирит и аналоги). Используются для разбавления эмалей и акрилатов, отличаются высокой химической активностью и скоростью реагирования.

Обратите внимание! Эта группа материалов обладает сильной токсичностью, так что работать с ними нужно в респираторе (как минимум!) и при качественной вентиляции.

- Среднеулетучивающиеся (керосин). Применяются для подготовки к работе масляных и акриловых пигментов.

- Медленноулетучивающиеся (скипидар) Используются для лаков и некоторых эмалей.

Классификация по основанию

Если принять во внимание основное действующее вещество, то все растворители можно разделить на эфирные, спиртовые и углеводородные.

Для очистки инструмента хорошо подойдет ацетон

Группа эфирных средств включает в себя:

- Ацетон. Пожалуй, один из наиболее востребованных и распространенных материалов. Летуч, пожароопасен, весьма токсичен. Хороший состав для очистки инструмента и обезжиривания поверхностей перед отделкой.

- Ацетаты (метил-, этил-, бутил-, амилацетат и т.д.). Обычно используются для замедления высыхания состава, что может быть весьма полезным для новичков в малярном деле. Большинство составов из этой группы (за исключением метилацетата) обладает приятным запахом.

- Смеси сложных эфиров и других веществ. Применяются для решения комплексных задач (обезжиривание + замедление полимеризации) или же для разведения конкретных моделей краски.

Известный 646-й растворитель

Обратите внимание! Если вы ищете, каким растворителем разбавить краску металлик, то лучше приобретать именно многокомпонентные составы, специально разработанные для работы с подобными пигментами. Примером такого средства могут служить разбавители от компании Vika и их аналоги.

Состав для работы с металликами

Спиртовые составы представлены следующими разновидностями:

- Этанол (спирт этиловый). Используется для разведения акриловых пигментов при декорировании, для обезжиривания поверхностей т.д. Технический этанол весьма токсичен: вдыхание паров может вызвать тяжелое отравление.

Обратите внимание! В состав растворителей на основе этанола часто вводят различные добавки, потому рисковать и употреблять их в качестве алкогольных суррогатов не стоит!

- Метиловый и бутиловый спирты. По свойствам практически идентичны этанолу, отличаются от него лишь большей токсичностью. Бутиловые растворители используются для разбавления лакокрасочных материалов на основе нитроцеллюлозы.

- Этиленгликоль. Испаряется довольно долго, что позволяет существенно замедлить полимеризацию нитролаков. Хорошо смешивается с водой.

Третью группу составляют углеводородные смеси:

- Бензин. В чистом виде практически не применяется, поскольку отличается высокой горючестью и токсичностью. Обычно используется в качестве заменителя там, где отсутствует качественный материал.

- Скипидар (желательно приобретать живичный). Хорошо растворяет шпаклевки и масляные краски, обеспечивает им высокую пластичность и текучесть.

Скипидар в разной упаковке

- Уайт-спирит. Умеренная токсичность и низкая цена стали теми причинами, по которым уайт-спирит является одним из наиболее популярных углеводородных растворителей. Применяется как для подготовки краски к работе, так и для отмывки поверхностей.

- Специализированные краски лучше разбавлять соответствующими растворителями от тех же производителей. Например, электропроводная краска Zinga лучше всего работает с очищенным сольвентом

Сольвент для пассивирующего состава

Типы порошковых красок

Существует несколько типов порошковой краски:

- Эпоксидные смолы. Первый широко используемый порошок. Отличается хорошей прочностью, твердость и хорошо противостоят химическим реакциям и коррозии. Прекрасно пристают к металлу. Единственный его недостаток — это плохая переносимость различных погодных условий, Поэтому используются только внутри помещений;

- Полиэфиры — самые популярные порошки. Их существенными преимуществами является высокая механическая стойкость, ударопрочность, хорошая химическая стойкость, а также низкая температура затвердевания. Полиэфиры дают хорошую стойкость к пожелтению, а также огромный выбор цветов и оттенков;

- Суперпрочные полиэфиры по сравнению с предыдущим типом, обладает более высокой прочностью;

- Эпоксидно-полиэфирные гибриды. По сравнению с эпоксидными смолами менее зависимые от погодных условий. Ими в основном окрашивают бытовые приборы (стиральные машины, холодильники);

- Уретаны. Химически очень похожи на полиэфиры с использованием других отвердителей. Их главными свойствами являются: получение гладкого покрытия, прочность, химическую и коррозионную защиту. Идеально подходят для окрашивания топливных баков, сельскохозяйственного оборудования, кондиционеров, автомобильных дисков, ручек и так далее.

Для окраски автомобилей чаще всего применяются стандартные и суперпрочные полиэфиры.

Термический способ

Еще один способ снятия порошковой краски – открытый огонь, обжиг. При высокой температуре покрытие растрескивается, отстает от основы, превращается в шелуху. Его снимают шпателем.

Особенности термического способа:

- высокие температуры опасны для некоторых материалов – чугуна, пластика;

- при нагреве краска выделяет опасные вещества, которыми можно отравиться;

- некоторые виды красок могут гореть, что повышает опасность работы.

Для выжигания используют паяльную лампу, строительный фен, ацетиленово-кислородную горелку.

Справка: термический способ используют, если другие методы оказались неэффективными.

Методы порошковой покраски

Окрашивать различные поверхности можно следующими методами:

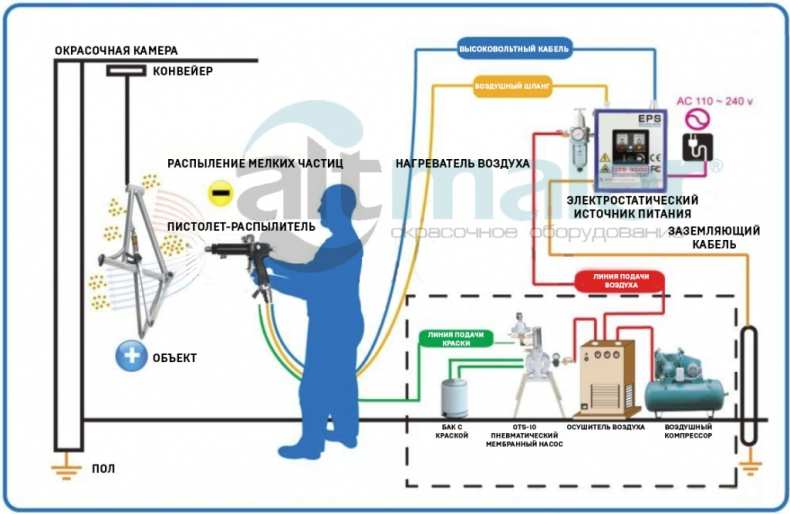

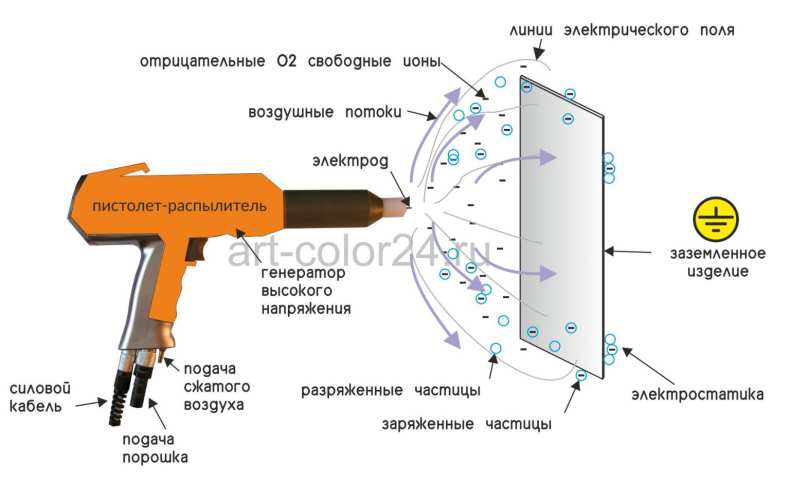

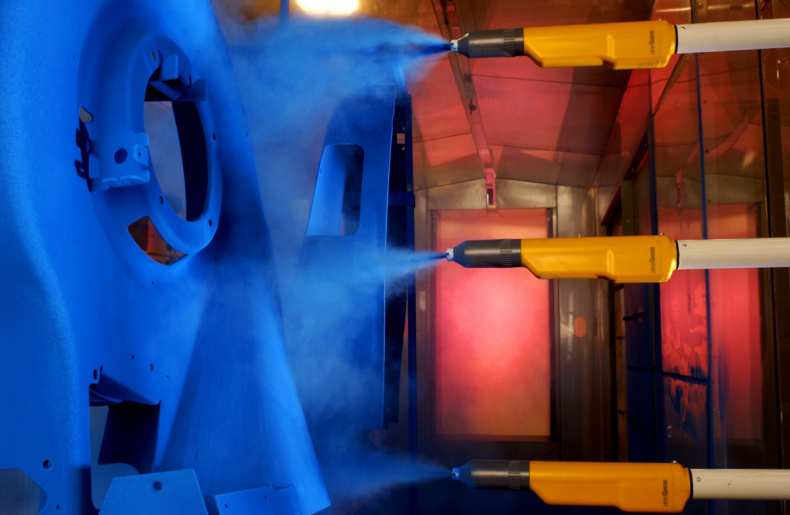

- электростатический коронный пистолет — самый распространенный способ окраски. В его основе лежит сжатый воздух и высоковольтный электрод. Окрашиваемый объект должен быть заземлен и в следствие чего притягивает к себе порошок. Он в свою очередь получает заряд на выходе. Полярность также можно поменять для нейлоновых порошков. Минусами использования такого метода является: высокое напряжение между пистолетом и поверхностью, а также не прокрашенные углубления из-за эффекта клетки Фарадея.

- Трибоэлектрический пистолет — второй по распространенности метод окраски. Порошок в таком пистолете также движется за счет сжатого воздуха, но заряд происходит не за счет установленного электрода, а за счет отделения электронов от частиц порошка, за счет чего они становятся положительно заряженными. Так как высокого напряжения в этом методе нет, то и эффект Фарадея не происходит. Прокрашиваем ость становится намного качественней, но при этом дольше по времени;

- Покраска в псевдоожиженном слое. Метод подходят для создания толстого функционального покрытия стойкого к коррозии. Метод состоит в том, что воздух проходящий через порошок взвешивается, то есть начинает функционировать как жидкость. Окрашиваемая поверхность при этом нагревается и порошок начинает растекаться по поверхности за счет высокой температуры;

- покраска в электростатическом псевдоожиженном слое. Данный метод подходит, когда толщина окраски должна быть выше 300 микрон. Псевдоожиженный порошок переводится в состояние аэрозоля и заряжается. Получилось аэрозольное облако заряженных частиц. В это облако и окунают заземленный окрашиваемый предмет. Чтобы краска легла намного ровнее, поверхность можно крутит;

- Газопламенная окраска. Суть состоит в том, что частицы порошка под действие сжатого воздуха, проходит через газовую горелку. От температуры порошок начинает плавиться. Преимуществами такой окраски будет мобильность и применение при любых погодных условиях.

Создание печи самостоятельно

Чтобы создать такую печь самостоятельно, понадобится следующий перечень материалов:

- Профильныетрубы

- Теплоизоляция огнеупорная (отлично подойдет плита из базальта)

- Листовой металл для обшивки (заказывается на любом онлайн-ресурсе или в строительном магазине в нужном количестве и размере)

- Тангценциальный вентилятор и ТЭНы

Процесс сборки

- Первоначально из профильных труб необходимо создать каркас для будущей печи далее в него укладывается утеплитель.

- При помощи листового металла обшиваются стены с внутренней стороны, снаружи нужно использовать для обшивки гипсоволокно.

- Чтобысоздатьконвекциюиспользуетсятангенциальныйвентилятор, длянегосоздаетсяширокийвходи, соответственно, узкийвыходдлясозданиятяги.

- Вентилятор вставляется в камеру, его задача засасывать воздух сверху, после чего направлять через ТЭНы, далее воздух будет идти по низу и рассеиваться по камере, ТЭНы необходимо устанавливать вдоль стенок, расположенных друг напротив друга и соединять, предварительно распределив на фазы.

- Далее, после установки ТЭНы закрываются, открытым оставляется только вентилятор, основная часть должна быть за пределами камеры, это позволит избежать оплавления обмотки.

- На заключительном этапе устанавливается электрощитовая, к которой будет подключаться камера. Этот этап рекомендуется доверить специалисту, во избежание неправильной установки.

Таким образом оборудование будет не хуже, чем покупное. В период разогревания камеры мощность печи будет составлять 12 кВт, в период работы только 6 кВт. В качестве энергоносителя в этом устройстве может использоваться не только электроэнергия.

Допускается газ и дизельное топливо, но конструкция немного меняется, необходимо устанавливать газовый счетчик, равно как при работе с дизельным топливом понадобится установка дополнительного оборудования.

Зачем нужно заземление при нанесении порошковой краски

Электростатическая покраска происходит за счет создания электрического поля. Благодаря которому частицы порошка притягиваются на окрашиваемую поверхность. Для того чтобы избежать поражения током, все поверхности в покрасочной камере должны быть заземлены. Окрашиваемая поверхность также должны быть заземлена, чтобы достигнуть качественного покрытия.

При электростатической покраски нужно заземлить следующие предметы:

- оператор покраски. Нельзя допускать ношения изолированной обуви, т.к. ноги являются заземлением.

- изделие. Обычно подвешивается на крюках. Поэтому нужно следить за чистотой этих крюков, как источником заземления;

- источник краски;

- все прочие поверхности, способные переносить электрический ток.

Если будет плохо организовано заземление, тогда покраска будет происходить неравномерно и более тонким слоем. Заземление рекомендуется сделать сопротивлением 1 МОм.

Заземление можно организовать прутком с медным напылением. Длину лучше выбрать около 2,5 метров, диаметр примерно 2 сантиметра. Этот пруток забивается в землю практически полностью, оставляется около 15 сантиметров. К этому стержню уже подводится заземление всех необходимых предметов.

Что окрашивают сухими красками

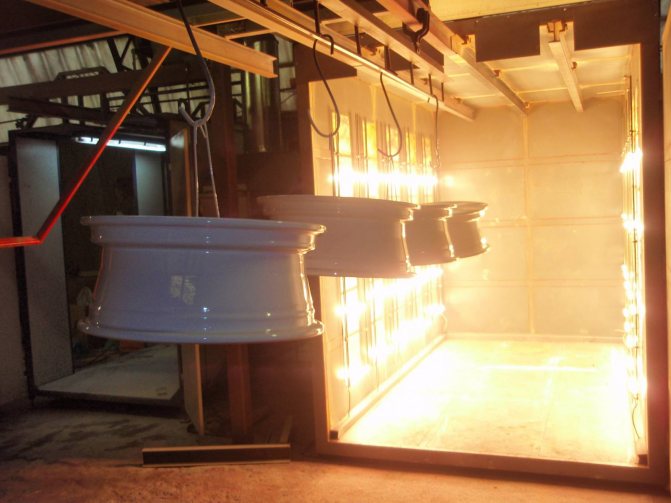

Порошок закрепляется в печи для полимеризации в течение 40-60 минут, при этом оказывается воздействие температурой 150-200 градусов. Не каждый материал способен выдержать подобное высокотемпературное воздействие, это является причиной, почему использование ограничено металлоизделиями. Вариант не подойдет для деревянных и пластмассовых материалов.

Порошковая окраска производится для следующих предметов:

- Кованые предметы, используемые внутри и снаружи здания, также красят фасадные кассеты;

- Профили из алюминия и оцинкованной стали;

- Для металлической мебели;

- Детали корпуса в бытовой технике;

- Статичные элементы в авто, применяют и для дисков;

- Для инвентаря, используемого в спорте;

- Для промышленного оборудования.

Покраска металла порошковой краской желательна, когда требуется высокая устойчивость к образованию ржавчины на металлоконструкции. Также, если условия эксплуатации подразумевают воздействие химическими веществами и механические нагрузки, тогда слой поможет создать оптимальный барьер от подобных влияний.

Покраска металла порошковой краской желательна, когда требуется высокая устойчивость к образованию ржавчины на металлоконструкции.

Подготовка поверхности к порошковой покраске

Чтобы достичь максимальной адгезии, окрашиваемая поверхность должна быть должным образом очищена от различных загрязнений, в том числе и следы от масла, воска и так далее. Очистить поверхность можно следующими способами:

- паром на основе раствора хлорированных углеводородов. Так как раствор не содержит воды, то он не будет образовывать коррозию на металле;

- водная мойка осуществляется специальными машинами, использующие струю воды поданную под высоким давлением;

- погружная мойка. В данном методе используется ряд ванн с различными растворами для мытья и ополаскивания изделия;

- в домашних условиях вполне можно обойтись очисткой деталей специальными чистящими средствами и щеткой. Если деталь небольшая можно даже вымыть ее в посудомоечной машине.

Исправление дефектных порошковых полимерных покрытий

При любом производственном процессе, в том числе и при окрашивании порошковыми материалами, могут быть получены покрытия, которые не отвечают существующим стандартам качества (брак порошкового окрашивания). Как результат этого — исключение деталей из использования и продажи; их именуют бракованными. Если покрытие забраковано, деталь может быть передана вновь в производственный процесс для исправления покрытия.

Покрытия из порошковых красок допускают исправление, например, путем повторного нанесения красок, что может уменьшить процент брака.

Положения по приемке готовых покрытий должны быть четко сформулированы, представлены документально и доведены до всего заинтересованного персонала, в том числе и заказчика. В качестве эталона для сравнения могут служить покрытия, которые уже прошли приемку. Проведение систематических испытаний продукции, обучение основного персонала — это важные меры для снижения брака.

Прежде чем проводить исправление бракованных покрытий, необходимо решить главный вопрос, целесообразно это или нет с точки зрения экономики. При этом следует учесть:

- расходы на материал и затраты на оплату труда по исправлению дефектных покрытий;

- расходы на хранение деталей с дефектами на складе;

- расходы на удаление бракованных покрытий, в том числе расходы на подготовку и транспортировку деталей.

Определив и сопоставив указанные расходы, можно выбрать вариант, предполагающий наименьшие затраты. Нельзя недооценивать важность тщательного анализа стоимости для каждой возможной альтернативы с забракованными покрытиями.

Способы устранения брака

Существуют различные способы исправления дефектов покрытий. Наиболее часто применяющиеся — повторное нанесение покрытия, подкрашивание распылением жидких красок, повторное отверждение.

Повторное нанесение покрытия

Одно из преимуществ покрытий, получаемых из порошковых красок, -возможность их обновления путем повторного нанесения таких же красок. Обычно второе покрытие может быть нанесено на первое без пагубного влияния на внешний вид либо физические свойства покрытия.

Повторное покрытие представляет собой повторение первого. Однако иногда может возникнуть необходимость отрегулировать параметры его нанесения с тем, чтобы успешно исправить имеющиеся дефекты.

Всегда, когда на деталь наносится повторное покрытие, необходимо окрашивать всю поверхность слоем адекватной толщины. Попытка нанести повторное покрытие только на часть детали является большой ошибкой, так как это не дает возможности получить покрытие одинаковой толщины.

При повторном нанесении покрытий, как правило, обеспечивается хорошая адгезия между слоями. Некоторые проблемы с адгезией могут возникнуть при использовании эпоксидных красок, особенно если они были подвергнуты избыточному отверждению. С другой стороны, полиэфирные и эпоксидно-полиэфирные краски обычно хорошо ложатся при повторном нанесении.

Прежде чем нанести повторное покрытие на большое число деталей, рекомендуется проверить адгезию между слоями. Эта проверка особенно необходима в случае переотверждения первого покрытия.

Важно хорошо заземлить деталь при нанесении повторного покрытия. Хорошее заземление необходимо для обеспечения электростатического притяжения порошковой краски к окрашиваемой детали.

Избыточное нагревание изделия с покрытием, вызванное необходимостью отверждения повторного покрытия, может привести к пиролизу первого покрытия, что также может повлиять на адгезию между слоями. В случае покрытий, которые были подвергнуты избыточному отверждению, требуется проведение легкой шлифовки поверхности с тем, чтобы получить удовлетворительную межслойную адгезию.

Шлифовка

Если на первоначальном покрытии имеются дефекты — пятна, пузырьки либо небольшие выпуклости от загрязнений — необходимо отшлифовать данные участки прежде, чем наносить повторное покрытие. Если первоначальное покрытие оставить неровным, то эти неровности, скорее всего, проявятся и после нанесения второго покрытия.

Важно правильно выбрать зернистость наждачной бумаги. Грубая наждачная бумага быстрее удалит дефект, однако оставит риски, которые могут быть видны после нанесения второго покрытия. Для окончательной шлифовки необходимо использовать мелкозернистую наждачную бумагу, чтобы добиться гладкой поверхности. В зависимости от сложности дефекта и формы детали шлифовку можно выполнять вручную либо с помощью специального оборудования. Оно может быть электрическим либо пневматическим. Одной из самых распространенных машин является ленточно-шлифовальный станок.

Операция шлифовки должна проводиться в вентилируемом помещении с системой пылесборников с тем, чтобы минимизировать загрязнение оборудования. Операторы должны быть оснащены защитными очками, противопылевыми масками и иным предохранительным оборудованием.

Подкрашивание жидкими красками

Всегда может быть необходимо либо желательно использовать жидкую краску для подкрашивания. Это может быть нанесение маркировки, подкрашивание непрокрашенных участков поверхности, а также участков с повреждениями покрытий, возникшими во время разгрузки/погрузки либо окончательной сборки.

Места подвешивания деталей, если они хорошо видны, рекомендуется подкрашивать вручную маленькой кисточкой. Нанесение краски распылителем на поверхности детали со значительными дефектами допустимо там, где линии распыления будут мало заметны.

На выбор материалов для подкрашивания влияют следующие факторы:

- тип отвердителя краски;

- условия эксплуатации покрытия, такие, как устойчивость к воздействию внешней среды и химическим веществам;

- время сушки;

- объем необходимой работы по подкрашиванию.

Двухупаковочные жидкие краски обычно обеспечивают оптимальную адгезию и необходимые свойства пленки при нанесении на дефектное покрытие. Недостатком, однако, является то, что такое нанесение требует дополнительного времени для смешивания и более высоких затрат.

Наиболее часто используемым материалом для подкрашивания покрытий являются высыхаемые на воздухе термопластичные полиакрилатные краски. Данный материал экономичен и обеспечивает хорошую адгезию к покрытиям из большинства порошковых красок. Он относительно легко наносится и быстро высыхает. Когда требуются меньшие объемы подкрашивающих материалов, удобны полиакрилатные составы, упакованные в аэрозольные баллончики.

Необходимо обратить внимание на использование комбинации порошок — жидкая краска для подкрашивания. Рекомендуется провести тест на адгезию перед использованием любой комбинации порошок — жидкая краска. Характеристики адгезии жидких красок для подкрашивания могут быть различными из-за разных растворителей, а также используемых смол. Иногда внешний вид покрытия может быть улучшен подбором растворителя, а также шлифованием поверхности перед нанесением жидкой краски.

Важно также учитывать время сушки, необходимое для высыхания подкрашиваемого слоя. Детали, которые были подкрашены жидкой краской, должны быть выдержаны в течение достаточного времени, перед тем как они будут упакованы и отгружены.

При работе с жидкими красками для подкрашивания нужно соблюдать все меры предосторожности, рекомендуемые для работы с органорастворимыми жидкими красками. Такие меры предосторожности предполагают также и удаление любых используемых растворителей из зоны окрашивания.

Доотверждение покрытий

Если покрытие было забраковано ввиду недостаточного отверждения, оно легко может быть исправлено возвращением в сушильную печь ипрохождением необходимого цикла отверждения. Необходимо, однако, контролировать процесс повторного термического отверждения.

Детали, покрытия на которых недостаточно отверждены, легко подвержены повреждениям, поэтому необходимо предпринимать дополнительные меры предосторожности для защиты данных деталей во время хранения и погрузочно-разгрузочных работ.

Способы устранения дефектных покрытий

Удаление покрытий может быть осуществлено посредством использования химических веществ, механических средств и обжига.

Химическую очистку можно применять, если необходимо полностью удалить покрытие. Данный процесс используется, когда подложка не может выдерживать высокие температуры либо механические способы воздействия.

Химическая очистка используется в случае покрытий, имеющих следующие дефекты:

- плохая адгезия;

- дефекты поверхности, требующие слишком длительной шлифовки;

- невозможность подгонки деталивследствие слишком большой толщины покрытия.

Дефектную деталь погружают в горячую либо холодную химическую ванну. В зависимости от материала подложки и покрытия могут быть использованы различные химические среды: кислоты, щелочи, растворители, такие, как метиленхлорид либо толуол. После удаления покрытия может потребоваться нейтрализация детали перед промывкой, затем нанесение ингибитора коррозии — для предотвращения окисления чистой поверхности.

Процессы химического удаления покрытий должны соответствовать положениям по охране окружающей среды. Вред, причиняемый здоровью персонала в процессе работы (воздействие химических веществ и паров), необходимо принимать во внимание при выборе химических веществ.

Методы механического снятия покрытий включают абразивную пескоструйную очистку и очистку пластмассовыми гранулами. Оба процесса очистки способны вернуть подложку в ее первоначальное состояние, позволяя повторять стандартную предварительную подготовку поверхности и процесс нанесения порошковой краски.

Абразивная пескоструйная очистка незаменима, когда отвержденное покрытие необходимо полностью удалить, а подложка может выдержать абразивное воздействие. Твердые абразивные частицы, такие, как стальные шарики, песок, стеклянные бусинки либо оксид алюминия, подаются на обрабатываемую поверхность с целью удаления покрытия. Могут быть использованы различные типы оборудования в зависимости от детали, которую необходимо очистить.

В процессе очистки пластмассовыми гранулами можно удалять часть поверхности покрытия либо полностью очищать всю поверхность. Данный процесс может быть использован на любых типах подложек, в том числе алюминиевых и латунных, без причинения вреда. Для удаления покрытия легкие пластмассовые гранулы с большой скоростью подаются на поверхность покрытия. В зависимости от вида покрытия возможно использование разных пластмассовых гранул.

Тепловая очистка проводится в пиролизных печах. Данный процесс может быть использован только для подложек, которые выдерживают воздействие высоких температур (приблизительно 500 °С). Поскольку некоторые типы покрытий непригодны для обжига, необходимо сделать пробы, прежде чем принять данный процесс для широкого использования.

Деталь, которую необходимо подвергнуть процессу обжига, помещают в контейнер, который затем загружают в специально сконструированную печь. В зависимости от массы металла и системы печи детали выдерживают от 4 до 8 ч при температуре приблизительно 450 °С. Необходимо медленное нагревание деталей и их охлаждение с тем, чтобы предотвратить тепловую деформацию. Твердый остаток продуктов сгорания удаляют погружением детали в специальный раствор либо промывкой водой. После этого необходимо нанести ингибитор коррозии, чтобы предотвратить окисление чистой поверхности.

Конструкция печи обжига определяется спецификой деталей и материала. Данное оборудование должно быть зарегистрировано и разрешено к использованию с учетом законодательства по охране воздушного пространства и контролю выбросов в атмосферу.

Важно, чтобы поверхность, которая подлежит окрашиванию, была чистой. Если поверхность не чистая, это может отрицательно повлиять как на внешний вид покрытия, так и на его адгезию. При наличии пыли и загрязнений необходимо использовать многократную промывку. Детали, подлежащие переделке, с которых полностью было удалено покрытие, должны пройти стандартный процесс предварительной подготовки.

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОРОШКОВЫХ КРАСОК В БЕЛАРУСИ, ПОРОШКОВАЯ КРАСКА. ПО ВСЕМ ВОПРОСАМ ОБРАЩАЙТЕСЬ К НАМ, МЫ СМОЖЕМ ВАМ ПОМОЧЬ!

+375296151445

+375172026595

Дегазация

В поверхности различных металлов могут образовываться пузырьки воздуха. Если их не убрать перед покраской, тогда воздух будет выходить через краску, образовывая пути проникновения воды к чистому металлу.

В последствии будет образовываться коррозия. Для предотвращения проводят дегазацию следующими методами:

- нагреть поверхность выше температуры затвердевания;

- порошковые краски и грунты, которые высыхают дольше и способны вывести эти газы;

- специальный грунт, который может удержать газ внутри;

Виды смывок

Промышленностью выпускаются растворители для порошковых красок на разной химической основе. На органической, на щелочной. Кстати, подобные смывки обычно эффективны не только в отношении красок-порошков, но и легко удаляют старые ЛКМ с дерева, кирпичных и бетонных поверхностей. Какую бы вы ни выбрали смывку, ее использование будет эффективнее попыток содрать краску с металла механическим способом.

Как правило, смывку наносят кистью, валиком или методом налива на поверхность, с которой необходимо удалить старую краску. Если нужно снять ЛКМ с какой-нибудь детали со сложной конфигурацией, можно пойти другим путем: налить в емкость химическую смывку и погрузить в нее деталь.

Грунтование перед покраской

Чтобы краска прослужила как можно дольше, поверхность рекомендуется предварительно загрунтовать. Грунт имеется двух видов: с содержанием цинка и без цинка. Для черного металла лучше всего использовать грунт с цинком. А, например, для алюминия без цинка.

Также существуют типы порошков, которые нельзя совмещать с грунтованием.

Температура запекания

Температурный показатель для запекания может варьироваться между 150 и 220 градусами, и определяется типом красящего средства. Некоторые краски могут использоваться для стекла и керамики, тогда градусы обычно ставятся на 180 градусов. Для металлических оснований возможен нагрев до 220 градусов.

Температурный показатель для запекания может варьироваться между 150 и 220 градусами, и определяется типом красящего средства.

Процесс порошковой покраски

- Процесс окраски должен происходить в очень освещенном помещении, а под рукой должен находиться светодиодный фонарик.

- Перед покраской нужно рассмотреть поверхность на наличие углублений и начинать покраску именно с них.

- Прежде чем наносить слой на нужной поверхности, надо начать распылять чуть в стороне до образования равномерного облака.

Заранее спланировать пути нанесения краски. Нужно добиться того, чтобы покрасить поверхность за один проход. Пистолет держится на расстоянии 15-20 см. Если расстояние будет слишком близким, тогда пистолет также может заземляться и не позволит качественной покраске. Если наоборот держать пистолет дальше, тогда заряженные частицы порошка будут искать более близкий заземленный предмет.

Расход на 1 м2

Средний расход покрытия указывается на упаковке. Но на него оказывают влияние различные факторы, возникающие при работе:

- Тип окрашиваемого материала, на гладкие основы потребуется меньше средства, чем на шероховатые;

- Форма предмета, чем она сложнее, тем больше придется нанести краски;

- Уровень плотности состава, чем он выше, тем больше расход;

- Толщина слоя;

- Умение мастера, неопытный маляр нанесет для получения более ровного покрытия больше порошка.

Средний расход покрытия указывается на упаковке.

Полимеризация в печи

Для затвердевания порошковая краска должна быть нагрета до определенной температуры. В основном это от 160 до 230 градусов.

Время нахождения в печи будет зависеть от размеров детали, ее формы и толщины. В инструкции к порошку будет написано время и температура нагревания. При этом стоит учесть, что время указывается нахождения в печи детали при определенной температуре. Время разогрева печи сюда входить не будет. Таким образом, сначала достигается нужная температура и только потом начинается отсчет времени.

Пескоструйный метод избавления

Пескоструйный аппарат сбивает порошковую краску с поверхностей давлением воды, смешанной с песком. Пескоструй относится к дорогим видам оборудования, для работы с агрегатом необходимы опыт и знания.

Площадь воздействия струи невелика (10-12 квадратных сантиметров), поэтому для зачистки большой поверхности потребуется много времени и усилий. Сопла аппарата регулируются, пескоструем можно снять краску с предметов сложной конфигурации. Давление струи снимает очаги ржавчины, создает небольшие шероховатости, которые при новой покраске усилят адгезию.

Двухслойное покрытие

В основном порошковая покраска наносится в один слой. Но в некоторых случаях понадобиться нанесение второго слоя. Например, на металлик нанести лак или создание неонового оттенка.

Для двойного слоя существует два метода:

- Нанесение 1 слоя и частичная полимеризация. Потом наносится второй слой и окончательная полимеризация.

- Каждый слой наносится и полимеризуется в отдельности.