Оксидирование стали

Одной из важных задач по сохранению металлических конструкций является борьба с вредным воздействием окружающей среды. Повышенная влажность, наличие в воздухе химически активных элементов, способных разрушать целостность металла, особенно стали, приводит к ухудшению таких показателей как надёжность и прочность.

Для решения этой задачи готовые изделия покрывают различными видами защитных покрытий.

Существуют различные методы повышения поверхностной устойчивости и антикоррозийности.

Одним из таких методов является создание на поверхности стали защитной плёнки, используя специальные способы обработки.

Понимание сущности назначения этого процесса требует ответа на вопрос — что такое оксидирование?

Сущность заключается в использовании свойств окислительно — восстановительной реакции, в результате чего на поверхности стали образуется защитная плёнка. Так же производится оксидирование стали.

Этот процесс позволяет решить следующие задачи:

- Защитить стальные конструкции от образования коррозии (особенно это актуально в современном строительстве, где применяются металлические конструкции).

- Ограничить воздействие агрессивных составляющих внешней среды (растворов кислот, щелочей, химических элементов, разрушающих целостность стали).

- Создать поверхностный слой, обладающий хорошими электроизоляционными характеристиками.

- Придать деталям, отдельным элементам, конструкции в целом оригинальные декоративные и эстетические свойства.

Оксидирование металла производится следующими методами:

- С применением химических реакций (химическое оксидирование стали).

- Использование электрохимических процессов (анодное оксидирование).

- Проведением термической обработки (термический метод).

- Создание низкотемпературной плазмы (плазменный метод).

- Лазерным (применяются специальные лазерные установки).

Рассмотрим каждый метод подробнее.

Химическое оксидирование

Этот процесс предполагает обработку металлов растворами, смесями, расплавами химических элементов (такие окислы как окислы хрома). Данное оксидирование позволяет провести так называемую пассивацию поверхности металла. Он предполагает создание в близком к поверхности слое металла неактивного (пассивного) образования. Создаётся тонкий поверхностный слой, защищающий основную часть конструкции.

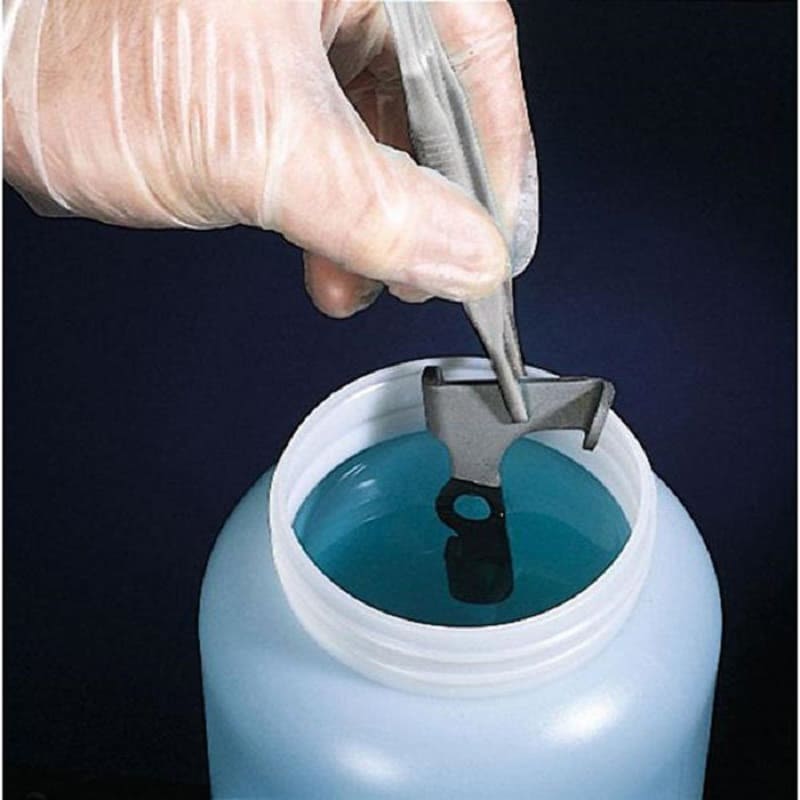

Технологически этот процесс реализовывается посредством опускания подготовленной металлической детали в раствор щёлочи или кислоты, заданного процентного соотношения.

Выдерживают его там определённое время, которое позволяет полностью провести окислительно — восстановительную реакцию. Затем деталь тщательно промывают, подвергают естественной сушке, окончательной обработке.

Химическое оксидирование стали

Для создания кислотной ванны применяют три вида химически активных кислот: соляную, азотную, ортофосорную. Ускорение протекания химической реакции стимулируют добавлением в раствор кислоты соединений марганца, калия, хрома. Реакция окисления протекает при температуре раствора в интервале от 30 °С до 100 °С.

Применение растворов на основе щелочных соединений позволяет использовать добавки соединений нитрата натрия и диоксида марганца. В этом случае температура раствора необходимо повышать до 180 °С, а с добавками и до 300 °С.

После проведенной процедуры деталь промывают и просушивают. Иногда для закрепления процесса химической реакции применяют бихромат калия. Для увеличения срока сохранения образованной плёнки проводят химическое оксидирование с промасливанием. Иногда такой процесс называют химоксидирование. При окончательном покрытии маслом получается надёжное покрытие от коррозии, обладающее эффектным высоко декоративным чёрным цветом.

Как ухаживать

Анодированные украшения нужно протирать чистой тканью каждый раз после носки. Избегайте контакта с абразивными и агрессивными веществами, которые могут повредить оксидную пленку — лаком для волос, духами, отбеливателем или хлорированной водой.

Запрещена ультразвуковая чистка анодированных украшений. Их моют вручную, окуная в слабо концентрированный мыльный раствор на несколько минут, затем промывают и высушивают на открытом воздухе. Чистить украшения желательно не чаще двух раз в год.

Видео

Анодное оксидирование

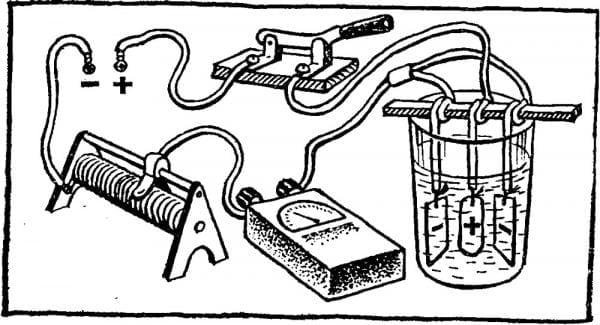

Такой вид называется – электрохимическое оксидирование стали. Иногда его называют и анодное оксидирование стали. Также применяют термин анодирование. В его основу заложен химический процесс электролиза. Его можно проводить как в твёрдых, так и в жидких электролитах. Подготовленную заготовку помещают в ёмкость с оксидным раствором.

Протекание реакции электролиза возможно при создании разности потенциалов между двумя элементами.

Поверхность окисляемого изделия характеризуется положительным потенциалом. Из раствора выделяют химически активные элементы с отрицательным потенциалом. Взаимодействие разнополярных элементов и называется реакцией электролиза (в нашем случае анодирования).

Протекание реакции анодирования можно выполнить в домашних условиях. Требуется чётко выполнять условия техники безопасности. В реакции участвуют вредные реактивные жидкости и небезопасное напряжение.

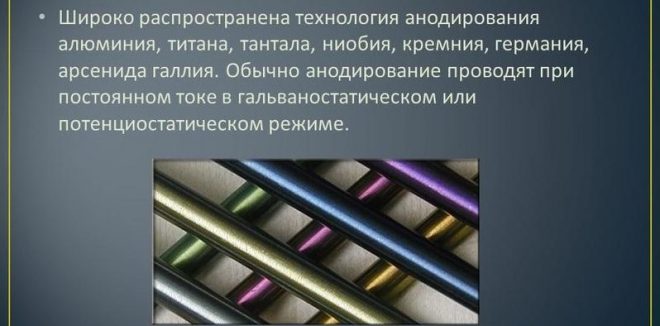

Применение анодного оксидирования позволяет создавать защитные плёнки различной толщины. Создание толстых плёнок возможно благодаря применению раствора серной кислоты.

Тонкие плёнки получают в растворах борной или ортофосфорной кислоты. С помощью анодирования можно придать поверхностному слою металла красивые декоративные оттенки. С этой целью процесс проводят в органических кислотах. В качестве таких растворов применяют щавелевую, малеиновую, сульфосалициловую

Специальным процессом анодирования считается микродуговое оксидирование. Оно позволяет получать покрытия, обладающие высокими физическими и механическими характеристиками. К ним относятся: защитные, изоляционные, декоративные, теплостойкие и антикоррозийные свойства. В этом случае оксидирование производится под действием переменного или импульсного тока в специальных ваннах заполненных электролитом. Такими электролитами являются слабощелочные составы.

Как происходит процесс анодирования?

Вся процедура состоит из трех этапов работы: подготовки металла, его химической обработки и закреплении покрытия на поверхности. Предлагаем подробнее рассмотреть каждую из указанных фаз на примере обработки такого материала как алюминий:

- Подготовительный этап. Профиль из металла очищается механическим путем, после чего шлифуется и обезжиривается. Сделать это необходимо для того, чтоб покрытие крепко зафиксировалось на основе. Далее в действие вступает применение щелочей. Деталь помещают в раствор на некоторое время для травления, после чего перекладывают в кислотную жидкость, где алюминий осветляется. Завершающей стадией анодной подготовки является полная промывка деталей от остатков щелочи и кислоты.

- Химическая реакция. Заготовленное изделие кладут в электролит. Он представляет собой раствор из кислоты, к которому подключено воздействие тока. Анодируемый материал чаще всего обрабатывают с помощью серной кислоты, а для достижения расцветки применяют щавелевый ее аналог. Успешный результат достигается при правильных показателях температуры и плотности тока. Твердое анодирование предполагает использование низких температур, если же цель – получить мягкую и пористую пленку – показатели повышают.

- Этап фиксирования покрытия. Полученные алюминиевые детали с образовавшейся на них пленкой имеют пористый вид, поэтому их необходимо упрочнить. Для этого применяется несколько методов: окунание изделия в горячую воду, обработка паром или холодным раствором.

При дальнейшей цветной окраске изделия нет необходимости производить закрепление анодирования. Существующие лакокрасочные материалы отлично ложатся на пористую поверхность, образуя прекрасное сцепление с ней.

Стоит отметить, что таким анодированием покрывают металлы на промышленных предприятиях. Особо прочный тип покрытия реально получить при твердом типе процедуры. Данный материал применяется в автопроизводстве, строении самолетов и строительстве.

Термическое оксидирование

Согласно термину оксидирование происходит при относительно высоких температурах. Величина этого показателя зависит от марки стали. Например, процесс термического оксидирование обычной стали происходит в специальных печах. Внутри создаётся температура, близкая к 350 °С. Класс легированных сталей подвергаются термическому оксидированию при более высоких температурах. Необходимо разогреть заготовку до 700 °С. Обработка продолжается в течение одного часа. Этот процесс получил название воронение стали.

Плазменное оксидирование

Такое оксидирование проводят в среде с высокой концентрацией кислорода с помощью низкотемпературной плазмы. Плазма создаётся благодаря разрядам, возникающим при подаче токов высокой или сверхвысокой частоты.

Плазменное оксидирование используют для формирования оксидированных плёнок на достаточно небольших поверхностях.

В основном его применяют в электронике и микроэлектронике. С его помощью образуют слои на поверхности полупроводниковых соединений, так называемых p-n переходах. Такие плёнки используют в транзисторах, диодах (в том числе в туннельных диодах), интегральных микросхемах. Кроме этого она используется для повышения светочувствительного эффекта в фотокатодах.

Разновидностью плазменного оксидирования является оксидирование с применением высокотемпературной плазмы. Иногда её заменяют на дуговой разряд с повышением температуры до 430 °С и выше. Применение этой технологии позволяет значительно повысить качество образуемых покрытий.

Лазерное оксидирование

Эта технология достаточно сложна и требует специального оборудования. Для проведения оксидирования используют:

- импульсное лазерное излучение;

- непрерывное излучение.

В обоих случаях применяются лазерные установки инфракрасного диапазона. За счёт лазерного прогрева верхнего слоя материала удаётся получить достаточно стойкую защитную плёнку. Однако этот метод применяется только для поверхности небольшой площади.

Анодирование различных типов металла

Анодирование металла может выполняться для разных типов материалов:

Технология анодирования

- алюминия. Проводится довольно часто, для чего деталь опускают в кислую среду, и к ней подводится положительный источник тока;

- титана. Часто используется в промышленности, но требует специальной обработки для повышения износостойкости и антикоррозийных качеств;

- сталь. Используется щелочная или кислая среда, которая придает металлу отличные показатели прочности;

- меди. Выполняется помещением деталей в кислую среду, через которую пропускается электрический ток.

Анодирование металлов

Оксидирование своими руками

Организовать процесс оксидирования небольших металлических изделий можно в домашней лаборатории. При точном соблюдении последовательности технологических операций добиваются качественного оксидирования.

Весь процесс следует разделить на три этапа:

- Подготовительный этап (включает подготовку необходимого оборудования, реактивов, самой детали).

- Этап непосредственного оксидирования.

- Завершающий этап (удаление вредных следов химического процесса).

На подготовительном этапе проводят следующие работы:

- Грубая зачистка поверхности (применяется щётка по металлу, наждачная бумага, полировочная машина с соответствующими дисками).

- Окончательная механическая полировка поверхности.

- Снятие жирового налёта и остатков полировки. Его называют декопирование. Он проводится в пяти процентном растворе серной кислоты. Время пребывания обрабатываемой детали в растворе равно одной минуте.

- Промывание детали. Эту процедуру проводят в тёплой кипячёной воде. Целесообразно её провести несколько раз.

- Завершающей операцией является так называемое пассирование. Вымытую после обработки деталь, помещают чистую кипячёную воду, в которой предварительно растворяют хозяйственное мыло. Этот раствор вместе с деталью подогревают и доводят до состояния кипения. Процедуру кипения продолжают в течение нескольких минут.

Оксидирование в домашних условиях

На этом предварительный этап заканчивается.

Основной этап оксидирования состоит из следующих операций:

- В нейтральную посуду (лучше с эмалированным покрытием), заливается вода. В ней растворяют около едкий натр. Объём вещества зависит от количества воды. Целесообразно получить раствор около 5 процентов.

- В полученный раствор полностью погружают обрабатываемую деталь.

- Раствор с погруженной деталью нагревают до 150 градусов. Практически это процесс кипячения. Он продолжается примерно два часа. Используя инструмент, проверяют качество процесса. Если необходимо время может быть увеличено.

Меры предосторожности и советы по технике выполнения

Чтобы анодирование металла прошло эффективно и безопасно, необходимо придерживаться таких простых советов:

Анодирование нужно проводить в защитных перчатках

- во время работы желательно использовать специальные перчатки, очки, маску, что защитит организм от вредных испарений;

- в качестве емкости для проведения химической реакции подойдет любая пластиковая тара или старая эмалированная ванна без сколов;

- толщина кабеля должна подбираться с учетом силы производимого тока;

- чтобы придать стали насыщенный черный цвет, применяется нитрат натрия. Рабочая температура раствора – +100–140°С.

Видео по теме: Анодирование алюминия своими руками

Полезные статьи

Процесс хромирования металлических изделий в домашних условиях

Технология выполнения цинкования в домашних условиях

Вопрос №17 — Как происходит процесс твердого анодирования алюминия?

Как анодировать металл в домашних условиях?

У многих красивое и непонятное слово «анодирование» ассоциируется со сложным физико-химическими технологиями, лабораторными условиями и прочей научной атрибутикой. Мало кто знает, что этот полезный и несложный процесс можно провести при помощи подручных средств: сделать анодирование титана и других металлов реально даже в домашних условиях. Но что это такое, и зачем это нужно для металла?

Преимущества и недостатки

Анодированные украшения ценятся за богатую палитру оттенков. Те из них, что изготовлены из гипоаллергенных металлов — титана и ниобия, гипоаллергенны и биосовместимы. Они не вызывают раздражения кожи, и могут использоваться даже для свежего прокола.

Но не все анодированные украшения гипоаллергенны. Изделия, к примеру, из нержавеющей стали с титановым анодированием, могут вызвать аллергическую реакцию. Чтобы избежать ее, перед покупкой стоит уточнить состав материала.

Что такое анодированная металлическая поверхность

Название анодирования носит процесс, протекающий при использовании электролита и электрического тока различной величины и позволяющий получить на изделии прочную оксидную пенку, которая повышает прочность стали и обеспечивает защиту от коррозии. Прочностные и механические характеристики меняются в зависимости от состава металла, плотности и вида электролита, величины анодного и катодного воздействия, рассчитываемых по специальным уравнениям.

Собственно защитное покрытие не наносится, а образуется из самого железа в процессе электрохимической реакции. Технология, используемая в домашних условиях, схематично выглядит так:

Схема процесса анодирования в домашних условиях

- В диэлектрическую (не проводящую ток) емкость заливается электролит.

- Берется блок питания, способный обеспечить необходимое напряжение постоянного тока на выходе (это может быть аккумулятор или несколько батареек, соединенных в электронные цепи).

- К обрабатываемому предмету подключается зажим «+», и предмет погружается в емкость с раствором.

- Зажим «–» крепится на пластинку из свинца или нержавеющей стали и тоже опускается в жидкость.

- Подключается электрический ток нужной величины, согласно электрохимическому уравнению. Благодаря ему на поверхности изделия начинает выделяться кислород, способствующий образованию прочной защитной пленки.

Цвет и фактура

Анодированные украшения могут принимать самые разные цвета радуги, причем без применения каких-либо красителей. Среди них:

- фиолетовый;

- медный;

- синий;

- золотой;

- зеленый и другие.

Сногсшибательные узоры и оттенки на поверхности металла образуются естественным образом. Цвет, который проявляется на анодированном украшении, зависит от толщины оксидного слоя. Она, в свою очередь, зависит от величины прикладываемого напряжения. Это делает процесс анодирования сродни искусству: добиться одного и того же оттенка порой бывает очень сложно.

Со временем цвет анодированного украшения может стать менее ярким. Это происходит потому, что оксидный слой стирается и истончается, обнажая естественный оттенок металла.

Преимущества анодированного металла

Анодное оксидирование (анодирование) различных металлов, проведенное в домашних условиях, конечно, сильно уступает тому, что проводится с применением промышленного оборудования. Но, все же, оно способно обеспечить изделию ряд преимуществ:

- Повысить устойчивость к коррозии — благодаря тому, что оксидная пленка препятствует проникновению влаги к металлической основе, обеспечивая надежную защиту. Применение такого процесса на быстро ржавеющих предметах обихода или дисках и деталях бытовой техники способно значительно продлить срок их службы.

- Увеличить прочность металла и стали: оксидированное покрытие намного устойчивее к механическим и химическим повреждениям.

- Обработанная таким образом посуда нетоксична, устойчива к длительному нагреву, пища на ней не пригорает.

- Металлические изделия после анодированной обработки приобретают диэлектрические свойства (совсем или почти не проводят ток).

- Возможность провести гальваническое напыление другого металла (хромовое, титановое). Выполненное своими руками, оно способно значительно увеличить прочностно-механические характеристики или повысить декоративные качества (напыление под золото).

Кроме того, процесс дает возможность декорирования. Можно сделать цветное анодное оксидирование. Такой результат можно получить, изменяя уравнения силы подаваемого тока и плотности электролита (это возможно, когда проводится анодирование титана и других твердых материалов) или с использованием краски (чаще для алюминия и других мягких металлов, но этот процесс применяется и на твердых основах). Окрашенные таким образом предметы имеют более ровный и глубокий цвет.

Промышленный метод дает более высокую прочность покрытия, возможность провести глубокое анодирование с одновременным нанесением катодной электрохимической пенки, дающей дополнительную защиту от коррозии. Но, даже проведенная в домашних условиях анодно-катодная обработка поможет сделать диски или другие детали движущихся механизмов более прочными, износостойкими.

Разные способы

Провести процесс оксидированной обработки стали в домашних условиях можно двумя способами. Каждый из них имеет свои недостатки и преимущества.

Теплый метод

Наиболее легкий процесс для проведения своими руками. Успешно протекает при комнатной температуре, при использовании органической краски, позволяет создавать удивительно красивые вещи. Для этой цели можно использовать как готовые краски, так и аптечные красители (зеленку, йод, марганец).

Твердое анодирование по такой технологии получить не удастся, оксидная пенка получается непрочная, дает слабую защиту от коррозии, легко повреждается. Но, если сделать окрашивание поверхности после такой методики, то сцепление (адгезия) покрытия с основой будет очень высокой, нитроэмали или другие краски будут держаться прочно, не облезут, обеспечат высокую степень защиты от коррозии.

Холодный метод

Эта методика при проведении в домашних условиях требует внимательного контроля за температурой, допуская ее колебания от –10 до +10°C (оптимальная температура для проведения электрохимической реакции согласно уравнению – 0°C). Именно при таком температурном режиме анодная и катодная обработка поверхности протекает наиболее полно, медленно создавая прочную защитную оксидную пленку. Это позволяет домашнему умельцу своими руками провести твердое анодирование, обеспечив стали максимальную защиту от коррозии.

По этой методике можно сделать гальваническое напыление, нанеся на изделие медь, хром или золото, рассчитав силу тока по специальным уравнениям. После такой обработки повредить деталь или диски из стали очень сложно. Защита от коррозии эффективно действует на протяжении многих лет даже при контакте с морской водой, может использоваться для продления срока службы подводного снаряжения.

Маленьким минусом служит то, что краска на такой поверхности не держится. Для придания металлу цвета используется метод напыления (медь, золото) или электрохимическое изменение цвета под воздействием электрического тока (сила тока и плотность электролита высчитываются по специальному уравнению).

Технология анодного оксидирования

Весь процесс, проводимый своими руками, можно разделить на этапы:

- Поверхности дисков и других деталей из металла хорошо очищаются от загрязнений, моются, шлифуются.

- Проводится обезжиривание Уайт-спиритом или ацетоном.

- Выдерживается необходимое время в щелочном растворе (оно рассчитывается по уравнению, исходя из структуры материала).

- После этого диски или другие металлические изделия погружаются в электролит, где проводится анодная и катодная реакция наращивания оксидной пленки.

- Если проводилось холодное обрабатывание изделия, то после извлечения его из емкости следует тщательно промыть от кислоты, просушить. После завершения этого процесса ему обеспечена долгая надежная защита от коррозии.

- При тепловом процессе пленка будет пористая, мягкая, требующая дополнительного закрепления, проводимого путем окунания в чистую кипящую воду или посредством воздействия горячего пара. Потом ее нужно хорошо промыть.

Для каких материалов применяется

Анодирование применимо не для всех металлов и сплавов, а только для некоторых:

- титана;

- ниобия;

- тантала;

- алюминия;

- магния.

Большинство других металлов для анодирования не годятся: оксидная пленка отслаивается с их поверхности.

Разновидности электролитов

В домашних условиях применяют не только промышленные химические кислотные растворы, но и простые средства, которые можно найти на любой кухне:

- Проводя анодирования титана, можно брать натрия хлорид, серную или ортофосфорную кислоты.

- Для алюминия применяют щавелевую, хромовую или серную кислоты.

- Вместо кислот для анодной и катодной обработки дисков или других предметов из стали можно использовать поваренную соль с пищевой содой. Сделать необходимый электролит можно, смешав 9 частей концентрированного содового раствора с одной частью солевого.

Время выдержки дисков, пластин, других металлических предметов в электролитной емкости под током рассчитывается по уравнению, исходя из физико-химических параметров.

Опасные моменты

При использовании кислот в качестве электролита необходимо строго соблюдать правила техники безопасности. Пренебрежение ими может привести к несчастным случаям:

- При попадании на кожу из-за того, что используется разбавленный препарат, возможны небольшие ожоги. Но для глаз такая концентрация опасна, поэтому не следует пренебрегать защитными очками и перчатками.

- Под воздействием тока выделяются кислородные и водородные пары, которые при смешивании образуют гремучий газ. Работая в плохо вентилируемом помещении, можно получить взрыв от любой искры, который может привести к смертельному исходу.

Соблюдая технику безопасности и этапы технологической обработки, можно получать прочные красивые вещи: хромировать автомобильные диски, создавать ювелирные украшения «под золото», добавлять прочности деталям бытовых механизмов в зависимости от применяемых технологий.

Источник статьи: https://kraska.guru/specmaterialy/drugie-pokrytiya/anodirovanie-v-domashnix-usloviyax.html