Электростатическая покраска – особенности процесса

Электростатическая покраска является технологией, когда на поверхность наносят краску с применением сил взаимодействия между точечными неподвижными электрическими зарядами (кулоновская сила). Лакокрасочный материал (чаще всего они сделаны на базе воды, но есть и варианты с органическим растворителем) наносят посредством специального покрасочного пистолета.

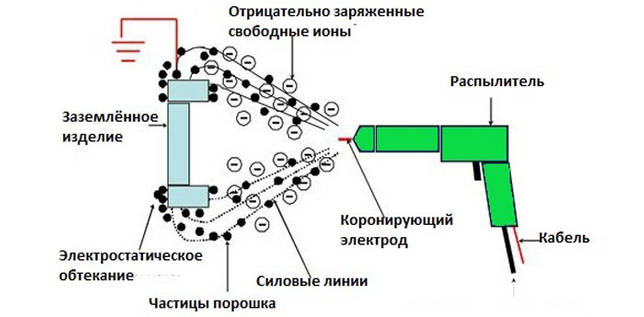

Впервые распылитель электростатического типа был применен в 1941 году таким американским изобретателем, как Г. Рансбург. Метод будет подразумевать применение электрических полей, по которым проводится передвижение заряженных частиц лакокрасочного материала. Жидкая краска начинает вступать во взаимодействие с электродом, который расположен в пистолете, и в результате этого краске будет передан высоковольтный заряд отрицательного типа (от 60 до 100 кВт).

Заряженные частицы, выходя из сопла краскопульта, будут направляться по линиям поля (электростатического) к изделию, которое заземлено, и на которое наносят лакокрасочный материал.

Технология процесса

Факел для окрашивания появляется благодаря обоюдному отталкиванию заряженных частиц от лакокрасочного материала. Важным отличием такой технологии от остальных методов будет отсутствие необходимости в красочном тумане, потому что частицы направляются по линиям, которые заданы ранее. Коэффициент переноса лакокрасочного материала колеблется от 70% до 95%. Показатель переноса будет зависеть от проводимости прокрашенного материала, формы изделия и остальных косвенных факторов. Электростатический метод дает возможность сократить расход лакокрасочного материала, а сам процесс окрашивания проводится куда проще.

При окрашивании металлических труб стандартным методом требуется несколько раз переворачивать изделия. В случае с пистолетом электростатического типа деталь нет необходимости поворачивать, потому что заряженные частички направляются по силовым линиям, а еще легко будут огибать препятствия. Окрашивание проводят достаточно равномерно, потому что на уже обработанном месте лакокрасочный материал будет отталкивать излишки поступающего материала.

Принципы выбора порошкового пистолета

Основными критериями целесообразности той или иной модели пистолета для порошковой покраски являются:

- Производительность и размеры окрашиваемой площади.

- Условия, в которых будет проводиться окрашивание (температура и влажность воздуха, расстояние до изделия).

- Масса устройства.

- Наличие пневматического оборудования и его характеристики.

- Возможные ограничения по составу порошковой краски.

Для минимальных объёмов окрасочных работ идеальный вариант – трибостатические пистолеты линейки Старт. Они отличаются минимальной массой и ценой, а также просты в применении.

Посадочное место под бачок унифицировано с целью возможного применения и более вместительных ёмкостей. Необходимое разрежение создаётся мини-электродвигателем, работающим от сети 220 В, и потребляющего не более 2…3 Вт мощности. Расстояние до объекта невелико, зато цена устройства – до 11000 руб. – вполне оправдывает его использование в бытовых целях.

Технически более сложными моделями считаются порошковые пистолеты Лидер. В отличие от предыдущей марки здесь выброс частиц красящего порошка производится под воздействием электромагнитного импульса. Потребляемая мощность несколько выше – до 5 Вт, зато и расстояние между соплом и окрашиваемой поверхностью можно увеличить, что положительно повлияет на производительность окрашивания. Цена вопроса – до 12000…13000 руб.

Электростатический пистолет Ransburg No2 – единственный представитель подобного оборудования, которому не требуется воздух. О компактности придётся забыть, однако КПД распыления при помощи центробежного диска – максимально возможное, и достигает 97…98%. Цена комплекта – от 560000 руб., что предполагает значительные объёмы окрасочных работ.

Альтернативой предыдущей модели являются электростатические пистолеты Tesla impuls. Они компактны, допускают регулировку параметров процесса распыления, отличаются простотой в управлении, да и стоят намного дешевле – до 13000…15000 руб.

Подробности

Виды распыления

Используют два вида распыления электростатического вида – каскадное и классическое. Кстати, последнее предполагает, что по высоковольтным кабелям на электростатический краскопульт поступает постоянный ток с высоким напряжением. Классическая схема имеет множество существенных недостатков. Прежде всего, будет идти речь про нестабильность напряжения в пистолетном электроде. Более того, окрашивать очень даже непросто, потому что большой кабель будет стеснять действия, а для того, чтобы отключать электропитание требуется всякий раз добираться к трансформатору.

В каскадном методе высокое напряжение формируется не извне, а в самом пистолете. К нему по низковольтному кабелю направляют напряжение лишь в 12 В, а уже внутри устройства будет происходить генерация высокой степени напряжения. Преобразование осуществляется на краскопультном каскаде. Используемый кабель гибкий и тонкий, за счет чего проводить работы с ним крайне удобно.

Каскадный метод дает возможность отключать поступление электричества вне зависимости от генератора, а еще контролировать уровень напряжения, и подбирая подходящий для того или другого типа материала. Само напряжение будет отличаться высокой степенью стабильности, что дает возможность существенно сократить расход лакокрасочного материала. Главным недостатком каскадного распыления будет высокая цена за оборудование. Но затраты быстро способны окупаться за счет экономичности такой технологии.

Электростатическое распыления имеет определенные ограничения, которые диктуются такими обстоятельствами:

Свойства лакокрасочного материала. Речь идет про жидкую электростатическую покраску. Чтобы краска правильно заряжалась на электроде, требуется сопротивления на уровне не менее, чем 30 кОм. В обратном же случае эффективность окрашивания в электростатическом поле будет радикально сокращена. В роли примера лакокрасочного материала с малым уровнем сопротивления можно приводить составы с большими добавками металлической пудры (к ним относятся эмали вида «металлик»). До последних лет электростатическое окрашивание не применялось при нанесении красок водорастворимого вида, потому что был большой риск короткого замыкания по причине электрической проводимости жидкостей. Последние модели от оборудования для окрашивания электростатического типа дают возможность работать с водорастворимыми лакокрасочными материалами.- Свойства материалов. Изделия, которые не проводят ток, такие как древесины и пластик, окрашивать достаточно трудно. Облегчить процесс получится лишь при особых токопроводящих грунтовок (в случае, если речь идет о пластике) или увлажнения (для дерева).

- Формой обрабатываемых деталей. Как было сказано ранее, электростатический способ дает возможность окрашивать разные по форме изделия, но в замкнутом токопроводящей контуре напряжение поля электростатического типа будет равно нулю. По этой причине в глубоких выемках нет электрического полы, из-за чего на подобные участки не будут попадать частицы лакокрасочного материала. Более того, не попадая в различные впадины, краска будет концентрироваться на остальных участках (к примеру, на кромках), и это будет приводить к образованию очень толстого слоя покрытия. Чтобы не было таких проблем (часто их называют контуром Фарадея), окраска труднодоступны мест проводится посредством простого краскопульта – безвоздушным или даже пневматическим.

Рассмотрим устройство для окрашивания. Краскопульт «Stаr 3001»

В роли примера следует разобрать краскораспылитель Стар 3001. В таком аппарате используется каскадный метод образования высоко напряжения. Делают и механические, и даже автоматические методы усовершенствования оборудования. Обе модели способны работать и с безвоздушным распылением, и со смесью воздушного типа. Для водорастворимых лакокрасочных материалов и для красок, сделанных на базе растворителя еще существуют отдельные модификации. Каждая модель, в зависимости от назначения, может сильно отличаться по материалам, в ней применяемым, а еще иметь свои конструктивные особенности.

Получается так, что ассортимент оборудования невероятно широкий, и потому перед покупкой требуется определиться с тем, как именно будет применен электростатический пистолет. Аппарат 3001 требуется для работы с лакокрасочными материалами на водной основе. Это будет обозначать защищенность устройства от коротких замыканий, потому что конструкция сделана из особого материала. А вот для работ с растворителями органического типа Стар 3001 не подойдет, и потому требуется найти модификацию, корпус которой инертный по отношению к различным растворителям.

Проблемы с контуром Фарадея в распылителе такой модели решается отключением электрического питания. Если отсутствует питание, лакокрасочный материал распыляется лишь под воздействием давления. Клавиши управления напряжением расположены прямо на корпусе краскопульта, и это весьма удобно. Более того, давление можно даже контролировать собственноручно – достаточно нажимать на курок. Пистолет еще оснащен памятью, за счет чего поддерживается до 3-х вариантов электростатического поля на каждый тип лакокрасочного материала. Немаловажным параметром любого используемого лакокрасочного материала будет электрическая сопротивляемость. Вместе с устройством в комплекте поставляется зонд, который тестирует лакокрасочный материал на сопротивляемость, и тем самым это обеспечивает самый лучший показатель для электростатического поля.

Несмотря на техническое оснащение, то такой пистолет для электростатической покраски отличается удобством обслуживания. Корпус можно легко разобрать, а после этого все механизмы доступны визуальному наблюдению. При поломке заменить можно любые элементы пистолета. Это обстоятельство дает возможность упрощать ремонтные работы, а еще удешевить их. Следует отметить, что устройство к тому же весит всего 0.9 кг, и за счет легковесности, работать с ним будет физически несложно, а за счет эргономичной рукояткой будет удобно. Для промышленного использования разработана такая модификация, как «LАRIUS 2 Раint Sуstеms». В этой системе используют двойную диафрагма, за счет которой лакокрасочный материал нагнетается под небольшим давлением.

Принципы нанесения порошковой краски

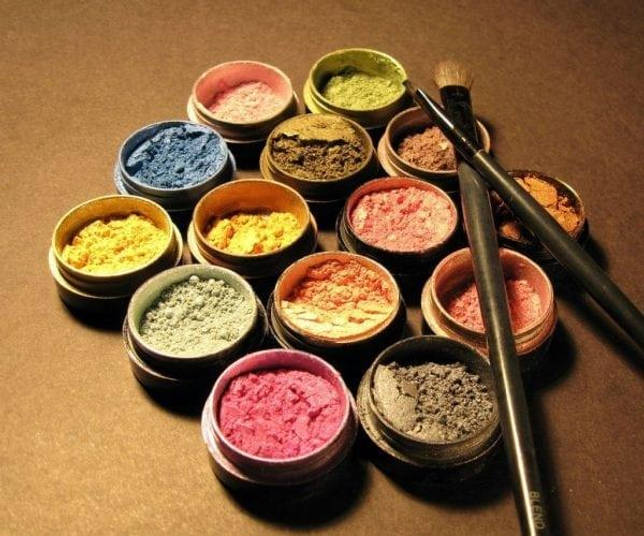

Порошковая окраска коренным образом отличается от традиционной жидкой. Здесь процесс нанесения красящего вещества происходит не в виде вязкой субстанции (которая под действием механической энергии выбрасывается из сопла краскопульта), а в виде мельчайших частиц сухого красителя.

Прилипание частиц к окрашиваемой поверхности происходит из-за их электризации, в результате чего ими приобретается заряд, отличный от того, которым обладает поверхность. Далее всё происходит в соответствии с известным законом Кулона о притяжении разноимённых электрических зарядов. Сила электризации определяет прочность сцепления.

Приобретение изначально электрически нейтральными частицами положительного или отрицательного заряда может происходить двумя методами:

- Электростатическим, когда частица порошка заряжается от внешнего источника. Поэтому порошковые пистолеты, реализующие этот принцип, называются электростатическими;

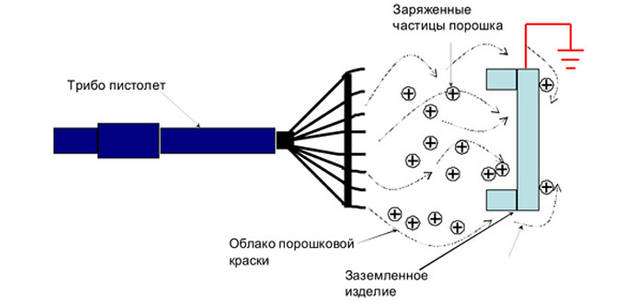

- От кинетической энергии трения между смежными частицами, которые с большой скоростью вылетают из сопла красящего пистолета. Поскольку в этом случае используется трибостатический эффект, то и пистолеты получили такое же название.

Независимо от источника энергии, заряжающего порошок, равномерность уровня заряда приводит к тому, что оседание частиц красящего вещества происходит значительно более равномерно, и не связано с перепадами давления компрессора, усилием нажатия на курок и прочими факторами.

Кроме того, сухая порошковая краска более экологична, поскольку не содержит в себе токсичных органических растворителей. Тем не менее, при окрашивании рекомендуется пользоваться респиратором.

В применении порошковых красок имеются и ограничения. Например, с целью увеличения поверхностной активности окрашиваемой поверхности её рекомендуется подогревать до 150…200°С. В противном случае сила сцепления разноимённых зарядов уменьшается, что повлияет на долговечность.

Это интересно: Эмалевые краски – разновидности, состав и особенности применения

Использование технологии в России

Технология покраски электростатического типа характеризуется большим количеством достоинств. Но в российских условиях использование такого вида распыления пока не нашло массового использования. Основной причиной в отсутствии достаточного числа квалифицированных специалистов. Само по себе оборудование достаточно сложно, им нужно иметь пользоваться, и в обратном случае вместо напыления электростатического типа краска будет распыляться стандартным методом, что не даст планируемого эффекта. Еще одной проблемой в российский условиях будет поиск лакокрасочный материалов с требуемым уровнем электрической проводимости.

Если показатель будет отличаться от заданного, его можно использовать, но в любом случае не обойтись без исходной информации. При этом выяснять уровень электрической проводимости часто не получается ни у продавцов, ни у компаний-изготовитель. В результате этого единственным выходом будет покупка лакокрасочных материалов западного производства, которые куда дороже отечественных аналогов. Еще одним важным фактором будет обеспечение качественного заземления. В большинстве случаев такое условие должным образом не выполняется. При отсутствии заземления маляр будет окрашивать не просто поверхность, но самого себя.

Обратите внимание, что требуется сказать про одно популярное заблуждение – большинство маляров считают, что чем больше факел, тем скорее будет обработана поверхность. Но на практике все совсем не так, и увеличение факела лишь делает электростатический аппарат в простой краскопульт.

Окрашивание электростатического типа, естественно, имеет огромные перспективы использования. В продаже есть требуемое оборудование, а технология является прекрасно изученной. Но для большего распространения нанесению лакокрасочного материала таким методом требуется специально обучаться, а после проверять знания на практике.

Требования к материалам

При нанесении лакокрасочных материалов существует несколько требований, которые нужно соблюдать для повышения качества. Важнейшим элементом при работе является правильное заземление. Это обусловлено требованиями безопасности.

Особенно важно обеспечивать безопасность в процессе распыления органорастворимых ЛКМ, применяемых в процессе производства. Вещества отличаются повышенной вероятностью воспламенения в процессе эксплуатации, поэтому при работе с ними важно проводить процедуры, обеспечивающие безопасность.

Все элементы окрасочной камеры дополнительно подвергают заземлению, чтобы не допустить вероятности образования искры при соприкосновении различных веществ, которые могли накопить заряд. Также обязательно проводят заземление всего оборудования, которое способно накапливать статический заряд.

В процессе работы обязательно предусматривают заземление маляра. Это не допускает накопления статического заряда и возникновения искр между маляром и предметами рядом с окрашиванием.

При этом нужно предусматривать:

- Специализированные браслеты с заземлением.

- Обувь с подошвой из кожи или сходных по свойствам материалов.

- Заземление посредством рукояти пистолета.

Также необходимо предусматривать заземление детали.

Эпоксидно-полиэфирные краски

Гибридные или эпоксидно-полиэфирные порошковые краски – это эффективное сочетание двух веществ – полиэфирных и эпоксидных смол. Данные составы имеют привлекательную цену, а также они отличаются многими технологическими преимуществами, к примеру, окрашенная поверхность обладает устойчивостью к высокой температуре, химической стойкостью, улучшенными механическими качествами, а также небольшой чувствительностью к ультрафиолетовому излучению.

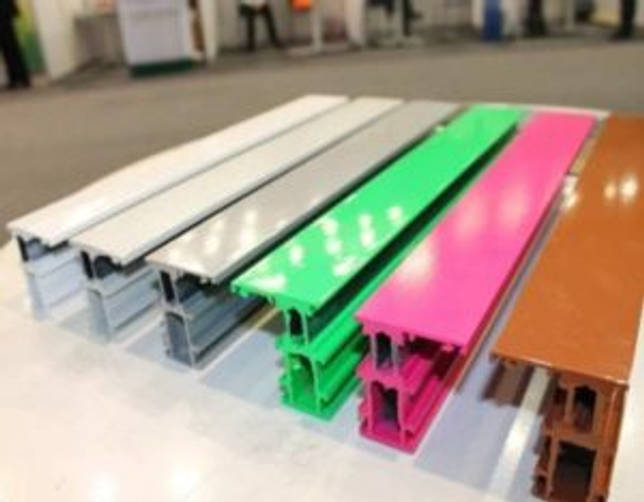

Эпоксидно-полиэфирная краска имеет отличные декоративные качества, поэтому данный лакокрасочный материал очень востребован. Благодаря современным технологиям изготовления и нанесения порошковых красок, удалось не только расширить цветовую палитру, но также создавать различные по структуре покрытия. Данная разновидность полиэфирной краски дает возможность создавать поверхность под кожу, муаровые узоры, поверхности разных оттенков, антикварные покрытия, и прочее.

Сферы применения

Используют полиэфирные и эпоксидно-полиэфирные порошковые краски для создания защитного слоя от неблагоприятного воздействия атмосферных факторов. Составы могут применяться в многослойной технологии, к примеру, для покраски автомобильных колес, в качестве финишного лакокрасочного материала. Вот перечень основных объектов, которые можно окрашивать порошковыми смесями на основе полиэфиров:

- профили из алюминия;

- различные строительные архитектурные конструкции;

- металлические детали автомобилей;

- колесные пары;

- сельскохозяйственная техника;

- садовые инструменты и оборудование;

- мебельные предметы;

- бытовая техника;

- электрическое оборудование;

- металлическая посуда;

- нагревательные приборы, и многое другое.

Покрашенные изделия и конструкции можно эксплуатировать как внутри, так и снаружи помещений. Они имеют устойчивый блеск, водостойкость, стойкость к жидкому топливу, растворителям и минеральным маслам.

Применяют полиэфирные краски для обработки разных металлических деталей, которые подвержены трению, а также химическим веществам и абразивному износу. Эти красители можно наносить на некоторые виды химического оборудования, емкостей, в которых хранятся газообразные и жидкие химические вещества. Подходит полиэфирная краска для мебели, ее можно наносить на другие разновидности порошковых составов, например, на полиакрилат, эпоксидную смолу, и прочее.

Уникальное средство для ремонта кожаных изделий! просто нанесите…

Трибостатическое напыление

Технология порошковой окраски трибостатическим напылением.

Рис. 4 — Трибостатическое напыление — зарядка трением.

В отличие от электростатического напыления, в данной системе нет генератора высого напряжения для распылителя. Порошок заряжается в процессе трения.

Одним из лучших акцепторов в трибоэлектрическом ряду является политетрафторэтилен (тефлон), он обеспечивает хорошую зарядку большинства порошковых красок, имеет относительно высокую износоустойчивость и устойчив к налипанию частиц под действием ударов.

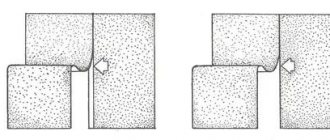

Рис. 5 — Отсутствует эффект клетки Фарадея

В распылителях с трибостатической зарядкой не создается ни сильного электрического поля, ни ионного тока, поэтому отсутствует эффект клетки Фарадея и обратной ионизации. Заряженные частицы могут проникать в глубокие скрытые проемы и равномерно прокрашивать изделия сложной конфигурации.

Распылители с использованием трибостатической зарядки конструктивно более надежны, чем пистолеты распылители с зарядкой в поле коронного разряда, поскольку они не имеют элементов, преобразующих высокое напряжение. За исключением провода заземления, эти распылители являются полностью механическими, чувствительными только к естественному износу.

Таблица. Характеристики основных типов конверсионных покрытий.

| Тип фосфатного покрытия | Цвет | Слой (г/м2) | Толщина (мкм) | Пористость(%) | Твёрдость по карандашу |

| Железофосфатное Fe3(PO4)2·8H2O | Синий | От 0,1 до 0,5 | От 0,1 до 0,5 | От 0,5 до 1 | Н |

| Цинкжелезофосфатное Zn2Fe(PO4)2·4H2O | Умеренно серый | От 10 до 30 | От 5 до 15 | От 0,05 до 0,4 | НВ |

| Цинкфосфатное Zn3(PO4)2·4H2O | Серый | От 2 до 10 | От 1 до 5 | От 0,05 до 0,5 | От НВ до >Н |

| Цинккальцийфосфатное Zn2Ca(PO4)2·2H2O | Светло серый | От 1,5 до 6 | От 1 до 3 | От 0,05 до 0,4 | От НВ до >Н |

| Марганецфосфатное (MnFe)5H2(PO4)4·4H2O | Тёмно серый | От 8 до 40 | От 3 до 25 | От 0,5 до 3 | От В до >НВ |

Установка — электростатическая окраска

| Схема установки для ручного электроокрашивания. |

Установки электростатической окраски УЭРЦ-1 характеризуются вращающимися распылительными головками, по периферии которых заряженная краска сбегает за счет центробежной силы.

| План электроокрасочной камеры. |

На установках электростатической окраски окрашиваются различные изделия, в том числе корпуса электрических машин и аппаратов.

На установках электростатической окраски окрашиваются самые различные изделия: кожухи электрических машин и аппаратов, холодильников, корпуса швейных машин, часов-будильников, комбайнов, автомашин, рамы велосипедов, галоши и многие другие.

Все элементы установки электростатической окраски, подлежащие заземлению ( камера, стойки к пневматическим распылителям, конвейер, вентиляционная система и др.), заземляются согласно правилам заземления высоковольтных установок.

Все элементы установки электростатической окраски, подлежащие заземлению ( камера, стойки к пневматическим распылителям, конвейер, вентиляционная система и др.), заземляются согласно правилам заземления, установок высокого напряжения.

Для окраски листового металла используют установки электростатической окраски, основанные на том же принципе, что и установки электроручного распыления. Такой метод дает очень высокое качество окраски, но требует сложного и дорогостоящего оборудования и надежной эксплуатации. Он пригоден только для воздуховодов, соединяемых на фальцах, так как при изготовлении сварных воздуховодов краска на листах обгорает и требуется дополнительная подкраска выгоревших участков краски на изделиях.

Советуем изучить — Как устроена релейная защита линий электропередач

Основные блокирующие устройства в схемах управления установки электростатической окраски обеспечивают невозможность: 1) включения высокого напряжения посторонними лицами или лицами, у которых нет ключа от запирающейся пусковой кнопки; 2) пуска конвейера без предупредительного звукового сигнала и последующей выдержки времени в течение 5 — 15 сек; 3) включения высокого напряжения в тех случаях, когда не подано напряжение на нить накала кенотрона, разомкнуты защитные блок-контакты ( 1БК на рис. 5 — 4) на ограждении окрасочной камеры и кабины с высоковольтным оборудованием, регулятор высокого напряжения не находится в исходном положении ( разомкнут контакт 2БК в схеме рис. 5 — 4); 4) включения распыления при выключенной вентиляции, неподвижном конвейере, выключенном высоком напряжении; 5) включения высокого напряжения при выключенной вентиляции.

Основные блокирующие устройства в схемах управления установки электростатической окраски обеспечивают невозможность: 1) включения высокого напряжения посторонними лицами или лицами, у которых нет ключа от запирающейся пусковой кнопки; 2) пуска конвейера без предупредительного звукового сигнала и последующей выдержки времени в течение 5 — 15 с; 3) включения высокого напряжения в тех случаях, когда не подано напряжение на нить накала кенотрона, разомкнуты защитные вспомогательные контакты ( БК.

| План электроокрасочной камеры. |

На рис. 5 — 2 показана принципиальная схема установки электростатической окраски. Отрицательный потенциал подводится к коронирующим электродам распылителей от специального высоковольтного выпрямительного устройства 6, размещаемого обычно на крыше электроокрасочной камеры. Краска поступает к распылителям из бачка 7 с мешалкой через дозирующее устройство 9, снабженное шестеренчатым или диафрагменным насосом.

Кроме перечисленных блокирующих и сигнализирующих устройств, в установке электростатической окраски должно быть предусмотрено следующее: невозможность включения распылителей при выключенной вентиляции, неподвижном конвейере и включенном высоком напряжении; включение высокого напряжения при выключенной вентиляции.

| Схема установки для ручной электроокраеки.| Принципиальная схема электростатического генератора. |

В качестве источников питания установок электростатической окраски применяют выпрямительные устройства высокого напряжения ( например, на 140 кВ и 5 мА) и электростатические генераторы.

Как снять статическое электричество с волос и одежды в быту

Сразу оговорюсь, что, если при касании к посудомоечной машине, стиральной машине, плите, умывальнику или ванной у вас происходит щекочущий электроудар, возможно дело не в статическом электричестве, а в отсутствии заземления указанных деталей вашего интерьера.

Можно взять мультиметр и измерить с его помощью напряжение между металлическими частями бьющегося током устройства и землей. Если бьет часто и неприятно, то вполне может оказаться вольт 110, которые естественно необходимо устранить самому или обратившись к электрику ЖЭСа. Неспроста нельзя ставить плиту рядом с раковиной на кухне. Это дело серьезное — лучше вызвать спецов, чем страдать от последствий.

Хотя с другой стороны, если Вы накопили на себе статический заряд, то вполне он мог разрядиться о металлические детали электроприборов или рукомойника. Но, если это происходит на постоянной основе — сделайте выводы и примите мере по противодействию негативным факторам.

Основные два способа борьбы со статическим электричеством на бытовом уровне — это увлажнение или разряжение о металлические предметы.

Синтетическая (нейлон, лавсан, капрон) одежда трется о наше тело, в результате и создается статическое электричество. Шелковая рубашка при стирке трется о металлический барабан стиральной машины. Что касается снятия заряда с одежды, то существуют следующие советы:

- использование спреев-антистатиков или лака для волос, главное не наносить лак туда, где он может испортить материал

- отказ от ношения синтетики (но это так себе совет…)

- средства для стирки с антистатическим эффектом

- добавление при стирке теннисных или специальных шариков, либо 1-2 ложки столовой соды

- использование металлических вешалок, булавок для контакта с одеждой

- если стреляет куртка зимняя, смочите руки и проведите по ней (смахните электроны так сказать, хотя это совсем не такой процесс)

- засунув вещь в холодильник, Вы опять же её увлажните, что благоприятно поможет убрать накопившиеся электроны

При наэлектризованности же волос, рекомендуется произвести следующие процедуры:

- использовать деревянные или металлические расчески, гребни для приведения прически в порядок

- антистатик для волос, увлажнитель, руку намочите и проведите

- чтобы обезопасить кожу, нанесите на нее крем, Вы создадите защитный слой, который не даст коже тереться об одежду создавая условие для высвобождения свободно накопленного заряда

Плюс поспрашивайте близких или друзей — у каждого найдется свой способ защиты от статического электричества.

Разновидности

Широкое применение нашли порошковые краски на основе термоотверждаемых пленкообразующих. Они делятся на 2 вида: полиэфирные и эпоксидно-полиэфирные.

Полиэфирные составы

В их основе – специальный мелкодисперсный порошок, в котором используются полиэфир, пигменты и добавки, но при этом отсутствуют, какие бы то ни были растворители и эпоксидная смола.

Полиэфирные краски отличаются малой токсичностью, поэтому их применяют даже для окрашивания велосипедов, деталей автомобилей. Они разработаны для различных металлических поверхностей, регулярно испытывающих различные атмосферные воздействия (высокие/низкие температуры, снег, дождь, град, ветер) Устойчивость к перепадам температуры очень высокая. Способы нанесения – электростатический или трибостатический методы.

Среди других положительных характеристик:

- отличные показатели розлива и укрывистости;

- стойкость к агрессивным химическим веществам;

- быстрота высыхания.

Совет! Храните ЛКМ не более 12 месяцев при температуре 25°С.

Эпоксидно-полиэфирные

В основе таких красок находятся полиэфирные (до 50 – 70% общего состава) и эпоксидные смолы, дополненные отвердителем, наполнителями и пигментами (до 35 – 50% общего состава). Они относятся к порошковым эмалям внутреннего применения и имеют высокие прочностные характеристики:

- ударопрочность;

- эластичность;

- стойкость к растворителям;

- хорошую растекаемость.

Эпоксидно-полиэфирные (гибридные) краски применяют для окрашивания и улучшения внешнего вида изделий из металла, эксплуатируемых внутри помещения. Это может быть:

- электрооборудование;

- бытовая техника;

- посуда;

- мебель для дома и офиса;

- аксессуары для автомобилей;

- нагревательные приборы;

- туристические принадлежности.

Методы окрашивания: электростатический или трибостатический. Эпоксидно-полиэфирные составы отлично защищают от коррозии, не желтеют при воздействии высоких температур.

Совет! Работая с такими эмалями, соблюдайте осторожность – надевайте защитную маску, специальные очки и перчатки.

Проверка заземления

Мегаомметр для измерения заземления

Прибором, который применяют для измерения непрерывности электрической цепи до изделия до заземления, является омметр, который имеет мегаомную шкалу. Этот прибор может быть обычным вольт-омметром или мегаомметром (мегометром). Для измерения электрического сопротивления электрических цепей обычный вольт-омметр применяет источник питания низкого напряжения (около 9 вольт). Этого прибора вполне достаточно для проверки обычной электрической цепи, однако он не годится для проверки заземления системы порошкового окрашивания .

Мегаомметр первоначально был разработан для проверки обмотки электродвигателй и изоляции проводов. Этот прибор лучше подходит для контроля заземления системы порошкового окрашивания, так как его источник питания обычно дает напряжение 250, 500 или 1000 вольт. Это более высокое напряжение обеспечивает необходимую силу тока, которая требуется для измерения сопротивления цепи до заземления в системах порошкового окрашивании .

Перед тем, как применять этот мегаомметр, необходимо внимательно прочитать инструкцию по его эксплуатации и строго ей следовать, что бы избежать удара электрическим током, а также обеспечить получение правильных результатов измерения электрического сопротивления. Для проверки заземление во всей системе порошкового окрашивания обычно применяют два достаточно длинных медных провода и два зажима типа «крокодил».

Как проверяют заземление

В первую очередь, важно проверить заземление здания, чтобы убедиться, что вы имеете нормальную цепь заземления. Чтобы проверить точку подсоединения к заземлению, нужно соединить один провод со стержнем заземления, а другой провод к вашей точке подсоединения к заземлению

Этой точкой подсоединения к заземлению может быть, например, опорная стальная конструкция конвейера или любое металлическое устройство, которое соединено с землей.

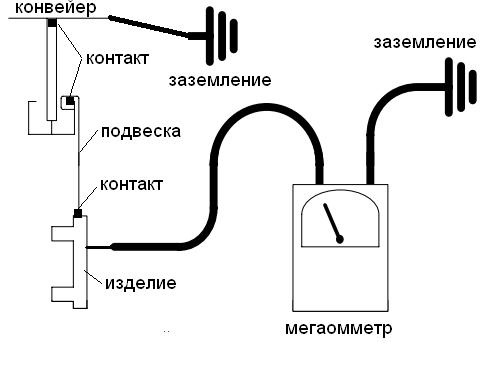

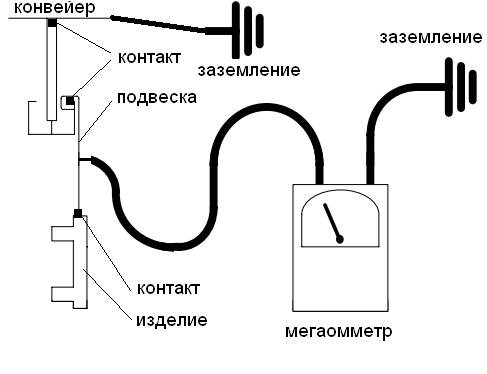

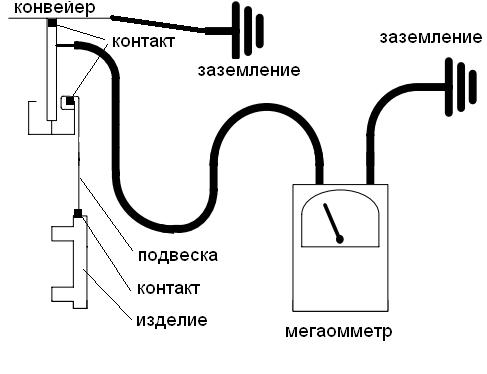

Чтобы проверить сопротивление заземления подсоединяют один тестовый провод к проверенному заземлению здания, а другой – к изделию, установленному на подвеске системы порошкового окрашивания (рисунок 3а). С точки зрения безопасности это показание сопротивления заземления должно быть не более 1,0 МОм. Это сопротивление заземления, которое включает всю цепь: изделие, подвески, шарниры и все компоненты конвейера.

Если сопротивление заземления превышает 1,0 МОм, то нужно перенести тестовый провод от изделия и подсоединить его к следующему элементу этой «электрической цепи» – контакт подвески (рисунок 3б).

Если показание прибора будет все еще выше 1,0 МОм, то нужно продолжать тестировать каждую следующую точку контакта этой цепи – кронштейны, ролики, цепи, направляющие и т. п., пока не будет получен положительный результат измерения сопротивления заземления (рисунок 3в).

а

б

в Рисунок 3 – Замеры электрического сопротивления заземления: а – на изделии, б – на подвеске, в – на конвейере

Выполняя последовательно эти действия, можно точно определить, где пропадает заземление, и какая часть системы порошкового окрашивания требует чистки и технического обслуживания.

Методы покраски

Существует 2 способа нанесения порошковых полиэфирных и эпоксидно-полиэфирных составов – это электростатическое и трибостатическое распыление. Типовой процесс покраски состоит из следующих шагов:

- Подготовки основания предмета к покраске – зачистки от ржавчины, обработки грунтовками.

- Нанесения на окрашиваемый предмет порошка одним из самых подходящих для этого способов.

- Полимеризации при температуре от 140 – 220 °С. Это зависит от вида краски. В процессе подогревания порошок медленно расплавляется, в результате чего получается прочное однородное покрытие.

Производители порошковых красок выпускают составы, напоминающие хром, патину, медь, анодированный алюминий и некоторые металлы. Поверхности после окрашивания могут быть глянцевыми, способными скрывать мелкие дефекты, или фактурными, подчеркивающими достоинства. Выбор для потенциального потребителя огромен.

Состав

Полиэфирный лкм изготавливают смешением составляющих и их дальнейшей гомогенизации в специальном двухшнековом экструдере под действием высоких температур. Далее сплав подвергают охлаждению, затем он измельчается и просеивается. Благодаря этому смесь становится однородной. В составе таких структур имеется пленкообразующая смола, отвердитель, разные пигменты и добавки.

Роль наполнителей и пигментов заключается в улучшении свойств состава и покрываемой поверхности. Например, добавляя их в разных пропорциях можно регулировать свойства состава по электризуемости, стойкости к температурным колебаниям, электрической проводности, прочности и т.п.

Заметка: Если как наполнитель используется металлический порошок, то можно создать имитированную металлическую поверхность.

Без использования таких веществ, как пигмент, наполнители, покрываемая поверхность будет прозрачной.

Входящие в состав пластификаторы отражают физико-механические характеристики материала. От них зависит температура и время образования пленки. Они не должны ни в коем случае нарушать агрегатные свойства полимеров, влиять на ухудшение технологических характеристик, вмешиваться в процесс образования пленки.

С помощью применения модифицирующих веществ также улучшаются свойства материала. Однако широко распространена физическая модификация благодаря разным добавкам пленкообразователям. С использованием модификаторов можно изменять характеристики и с технологической стороны, а именно свойства вязкости сплава, показатели сыпучести и т.п.

Адсорбенты нужны для термоактивных пленкообразующих лкм. Чтобы ускорить процесс используются соответствующие ускорители. Их активация производится при достижении высоких температур, когда начинает запускаться отвердительный процесс после того, как пленкообразователь расплавляется и формируется жидкая пленка.

Система отверждения это самый значимый компонент термоактивной краски. От нее зависит помимо стабильности и условий отверждения еще и эксплуатационные качества покрытия.

С помощью добавок добиваются повышения атмосферной стойкости материала. Они снижают фотодеструкцию полимеров под действием ультрафиолетовых лучей. Сюда же входит и стойкость к температурным колебаниям, сыпучие качества состава и т.п.