Предприятие оказывает услуги по хромированию деталей из любых марок сталей, алюминиевых сплавов и титана. Возможно хромирование деталей длиной до 1000 мм. и массой до 50 кг.

Толщина хромового покрытия от 1 мкм. Стоимость хромирования от 150 руб. за 1 дм2. Для оформления заказа на хромирование необходимо направить в наш адрес чертежи изделий и количество. Стоимость нанесения хрома рассчитывается исходя из площади поверхности обрабатываемых деталей, а также толщины покрытия. Качество хромирования Вы можете оценить, заказав обработку пробной партии изделий.

- Обрабатываемые материалы: стали любых марок, сплавы алюминия, титан.

- Габаритные размеры изделий (ДхШхВ): 1000мм.х500мм.х500мм.

- Требования к поверхности металла: чистая без следов ржавчины и окалины.

- Цена хромирования: рассчитывается индивидуально, от 150 руб. за 1 дм2.

Хромирование в теории и на практике

| Хром – металл серебристо-белого цвета с синеватым оттенком. Атомная масса хрома – 52,0, валентность – 2, 3, 6, плотность – 7,1 г/см3, температура плавления – 18900С. Твердость хромового покрытия варьируется в пределах от 3 до 18ГПа и зависит от состава электролита и режима техпроцесса. |

Хромирование занимает особое место среди гальванических покрытий и находит применение во многих областях. К достоинствам хромирования относят высокую твердость покрытия (в среднем выше чем у закаленной стали), стойкость хромированных деталей к коррозии и воздействию агрессивной среды, жаростойкость, а также красивый внешний вид.

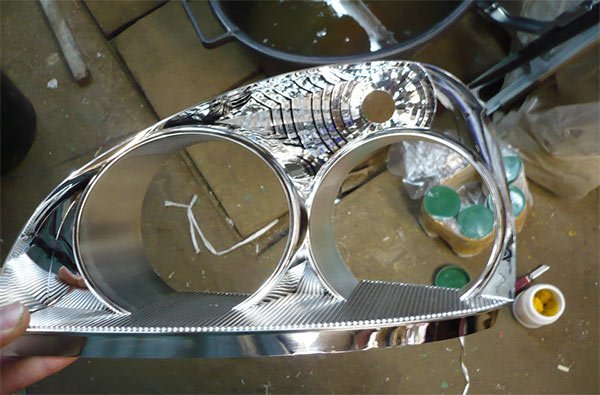

Хромированная деталь автомобиля

В зависимости от назначения хромовые покрытия подразделяют на декоративные и функциональные. Декоративные покрытия наносят в виде тонкого (менее 1 мкм) слоя на подслой меди или никеля. Обработанные таким образом изделия кроме привлекательного внешнего вида (блестящий светлый металлик) приобретают стойкость к коррозии. Функциональные покрытия наносят непосредственно на металл, толщина таких покрытий может достигать нескольких миллиметров. Практическое применение функционального хромирования – покрытие инструмента, шаблонов, пресс-форм, ремонт изношенных деталей, снижение трения сопряженных деталей и т. д. Хром устойчив во влажной атмосфере, в сероводороде, растворах щелочей, азотной кислоты и органических кислот. В атмосфере из-за сильно выраженной способности к пассивации хром длительное время сохраняет цвет и блеск. Существуют черные хромовые покрытия, которые, в основном, применяются для придания изделиям защитно-декоративных свойств.

Обработка посредством напыления

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка посредством «серебряного зеркала» состоит из нескольких процессов:

- Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600.

- Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания.

- Следующий этап заключается в сушке.

- Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды.

- Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

- На следующем этапе осуществляют металлизацию с помощью серебра.

- Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Это интересно: Вальцовка (вальцевание) труб и металла: особенности технологии

Особенности процесса хромирования

Процесс хромирования имеет ряд отличительных особенностей:

- Электролиты, используемые при хромировании, имеют крайне низкую рассеивающую способность, в связи с чем, на углубленные поверхности изделий (отверстия, пазы, канавки) хром осаждается значительно медленнее.

- Концентрация тока на выступающих элементах изделий приводит к осаждению на них более толстого слоя хрома. Для уменьшения неравномерности распределения плотности тока на таких участках применяется алюминиевая или свинцовая фольга или проволока.

- В процессе хромирования необходимо точно соблюдать технологический режим – температуру электролита и плотность тока.

- Изделия из углеродистых сталей перед процессом хромирование подвергаются анодному декапированию в хромовом электролите в течении 3-5 минут.

- Начало процесса хромирования (примерно 1-2 минуты) необходимо проводить при вдвое повышенной плотности тока.

- На поверхность азотированной стали хром не осаждается. Перед хромированием необходимо удаление азотированного слоя.

- Изделия после полировки или предварительно никелированные изделия необходимо хромировать незамедлительно. В противном случае требуется обработка (глянцевание) поверхности окисью алюминия.

- Изделия из меди и латуни перед погружением в раствор электролита необходимо нагреть в горячей воде. Погружение в электролит осуществляется под током.

- Изделия после электрополировки предварительно протравливают в растворе соляной кислоты.

Как и другие типы покрытий хромирование требует предварительной подготовки поверхности. Кроме очевидной необходимости в очистке поверхности изделия от загрязнений, остатков смазки, шлака и т. д. деталь перед хромированием подвергается механической обработке для получения определенного класса чистоты поверхности. Блестящее хромирование требует класс чистоты не менее 5, для обычного хромирования достаточно 3-го класса, медные и латунные изделия должны иметь 4-й класс.

Подробнее с информацией по подготовке поверхности изделия к гальванической обработке, шероховатости поверхности и классам чистоты можно ознакомиться в статье.

Отдельные участки изделия, хромирование которых не требуется изолируют с помощью цапон лака (раствор целлулоида в ацетоне). Лак наносят кистью в несколько слоев, каждый слой перед нанесением последующего сушат. После нанесения покрытия слой изоляции удаляется механически.

Состав электролитов и режимы хромирования

| Состав электролита и режим работы | Электролит А | Электролит В | Электролит С |

| Хромовый ангидрид, г/л | 150 | 250 | 350 |

| Серная кислота, г/л | 1,5 | 2,5 | 3,5 |

| Температура хромирования, 0С | 55-60 | 45-55 | 35-45 |

| Катодная плотность тока, а/дм2 | 45-100 | 15-60 | 10-30 |

| Напряжение, в | 12 | 12 | 12 |

| Выход по току, % | 16-18 | 13-15 | 10-15 |

| Рассеивающая способность | Высокая | Средняя | Низкая |

Как видно из таблицы, электролит для хромирования представляет собой смесь из хромового ангидрида и серной кислоты. Содержание серной кислоты составляет примерно 1% от содержания ангидрида.

- Электролит А – электролит для твердого хромирования изделий простой формы. Истощение электролита происходит с высокой скоростью. Осадки имеют большую толщину с наростами на краях.

- Электролит В – электролит для широкого интервала блестящих покрытий, применяется для декоративного, твердого и пористого хромирования стали, никеля, меди и других металлов.

- Электролит С – электролит декоративного покрытия меди и никеля с низкой скоростью истощения.

Как хромировать детали?

Хромирование конструкций своими руками в домашних условиях необходимо выполнять в просторном нежилом помещении. Нужно подготовить инструменты, плотную одежду, очки, респиратор.

Для подготовки раствора нужно использовать неметаллические ёмкости. Связано это с необходимостью применения окислительного раствора.

В качестве катода следует использовать тонколистовой свинец или оловянный сплав. Ванна для электролиза может быть пластиковая цилиндрическая или прямоугольная. Если раствора было приготовлено больше требуемого объёма, его можно хранить в герметичной ёмкости с крышкой.

Для приготовления электролита должны быть использованы только чистые вещества. Хромовый ангидрид недоступен в свободной продаже.

Пошаговое хромирование деталей автомобилей:

- Деталь очистить от грязи и отполировать.

- При обработке стали проводят активацию поверхности. Она заключается в погружении заготовки в соляную кислоту на 5–20 минут. Длительность зависит от размеров и сложности поверхности.

- С детали смываются остатки кислоты.

- После высыхания конструкция погружается в ванну с раствором электролита.

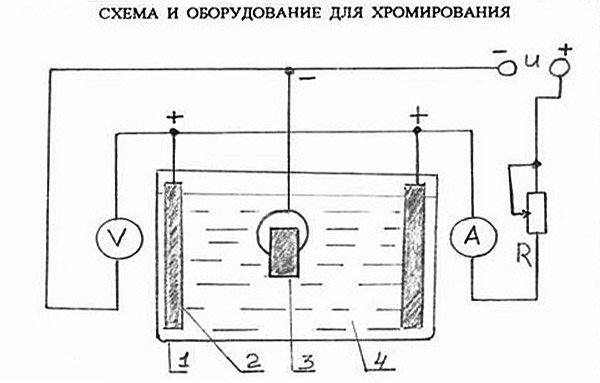

- Внутри ванны устанавливается анодная свинцовая пластинка, к ней подключается плюсовой контакт от источника тока. К детали подсоединяется минусовый провод.

- Включается питание на 20-40 минут. По истечении времени деталь извлекается наружу.

- Через 3 часа хромированную поверхность шлифуют до блеска.

Для получения качественного покрытия нужно обеспечить:

- стабильное электрическое напряжение;

- соблюдение пропорций электролита;

- подготовку детали в соответствии с требованиями технологии;

- контроль и соблюдение температурного режима;

- выдержку электролита под током определённое время (от трех часов).

Обезжиривание

Можно ограничиться бензином или растворителем, но если жирные пятна все же остались, эффективнее всего замочить предмет на 20-60 минут. Состав жидкости:

- 1 л воды, нагретой до 80-90 градусов.

- Гидроксид натрия – 150 г.

- Клей «жидкое стекло» – 5 г.

- Карбонат натрия (техническая сода) – 50 г.

Подготовка рабочего места

Металлизация хромом — химический процесс, сопровождающийся выделением токсичных (канцерогенных) веществ, наносящих вред здоровью человека и природной среде. Поэтому для гальваники в домашних условиях подбирается нежилое, безупречно проветриваемое помещение. Лучшим выбором является гараж или отдельно стоящая мастерская с эффективной принудительной вентиляцией (вытяжкой). Следует продумать утилизацию отходов.

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек. Для защиты от испарений используют очки и маску-респиратор.

Хромирование в домашних условиях проводится в спецодежде, сапогах и фартуке. Руки защищают плотными латексными или резиновыми перчатками. Перед работой рекомендуется смазать носовую полость мазью, состоящей из вазелина и ланолина (в отношении 2 к 1).

Выбор помещения

Осуществлять хромирование следует в хорошо вентилируемом нежилом помещении. Идеальный вариант — автомобильный гараж. Летом можно работать и прямо на улице под брезентовым навесом. Такие меры носят обязательный характер, иначе здоровью исполнителя может угрожать опасность из-за токсичных и ядовитых испарений вещества.

Подготовка поверхности

Этому немаловажному этапу стоит уделить особое внимание. Ведь получить качественное покрытие можно лишь на идеально очищенных и обезжиренных поверхностях. Поэтому, перед тем, как как хромировать металл, дерево или пластик в домашних условиях, их необходимо тщательно очистить.

На обрабатываемых деталях не должно быть пыли, грязи, малейших следы ржавчины. Старое покрытие и краску также следует полностью удалить.

После очистки неровные поверхности тщательно шлифуют. Никаких сколов и царапин оставаться не должно. Следующий этап – полировка наждачкой и специальными пастами.

Затем деталь, подлежащую хромированию, обезжиривают в нагретом почти до кипения (90°С) растворе. Изделия из цветных металлов можно обработать смесью мыла без косметических добавок и фосфорнокислого натрия. Сталь или чугун погружают в раствор из жидкого стекла, каустика, карбоната и фосфата натрия. Для удаления окисной пленки используют серную кислоту.

Факторы хромирования

Постоянная температура электролита должна быть не менее 50 и не более 55 градусов. Сперва поместите вещь в емкость, а только затем подавайте электричество, чтобы металл нагрелся до температуры воды.

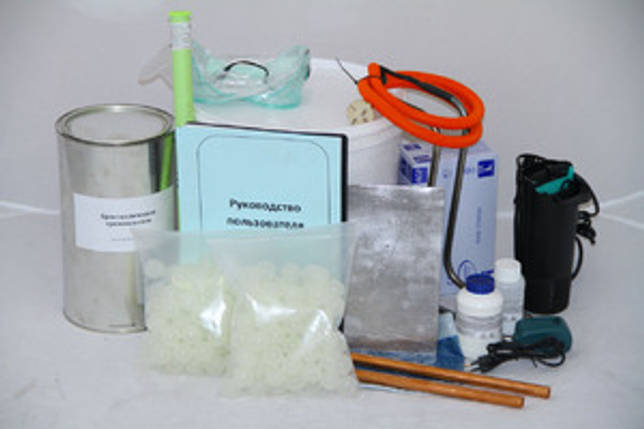

Требуемое оборудование

Гальваника (хромирование) в домашних условиях возможна при наличии следующего вида оборудования:

- блока питания: на выходе он должен показывать 1А и оснащаться регулятором напряжения; для небольших объемов работ достаточно выпрямителя тока; сечение проводки зависит от размера обрабатываемой детали (минимум 6,25 мм);

- проводов: плюсовой будет погружаться в электролит, минусовой, с держателем-«крокодильчиком», находиться на конце к обрабатываемой детали;

- анодов из сплавов олова, свинца или сурьмы;

- емкости подходящего размера из химически стойкого материала, не проводящего ток; идеальный вариант – пластиковая ванна; для хромирования небольшого размера деталей достаточно стеклянной банки;

- деревянного ящика с теплоизоляцией из стекло- или минеральной ваты, в который будет помещаться емкость; использовать в качестве утеплителя можно также обычный песок;

- герметичной крышки: изготовить ее можно из куска фанеры или деревянных досок;

- тэна, мощность которого достаточна для обогрева жидкости в выбранной емкости до температуры 60-80°С;

- контактного термометра или терморегулятора;

- полой формы для заливки электролита с краном или кистью на конце; для ее изготовления используется пучок медной проволоки, закрепленный и обвязанный свинцовым проводом.

Средства защиты

Необходимо обзавестись и защитными средствами — плотные резиновые перчатки и качественный респиратор. Одежду можно укрыть фартуком из прорезиненого материала.

Источник питания

Для гальваники в домашней лаборатории подойдет заземленный источник постоянного тока с регулируемым напряжением 1,5-12 В, с максимальным током 20 А (для регулировки выходной мощности удобно пользоваться реостатом).

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока). Для хромирования мелких деталей используют провода с сечением 2,5 мм.

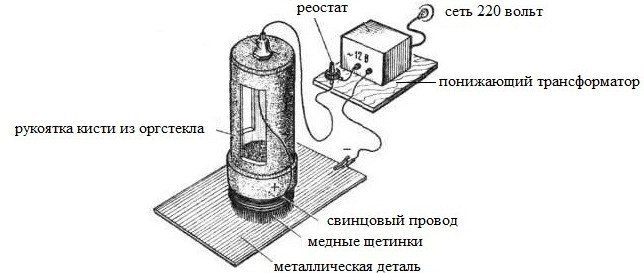

Хромирование с помощью кисти

Главным элементом оборудования, необходимого для хромирования пластика в домашних условиях при помощи специальной кисточки, является сама кисть, с помощью которой наносится реагент на поверхность обрабатываемой детали.

Схема устройства кисти для хромирования

Ее можно сделать самому. Для этого необходимо взять полую внутри трубку из органического стекла, на один конец которой приспосабливаем щетину из электропроводного материала. Для этой цели лучше всего подойдёт пучок из тонкой медной неизолированной проволоки. Щетину кисти нужно обмотать тонким свинцовым проводом.

Для нанесения хромового покрытия на пластик, саму деталь и кисть необходимо подключить к источнику электропитания, таким источником может быть трансформатор или автомобильный аккумулятор. В зависимости от выбора источника питания схема подключения будет разной.

В случае если используется трансформатор, к кисти подключают диод: анод подключаем к понижающей обмотке трансформатора, а катод с помощью зажима типа «крокодил» присоединяем к обрабатываемой детали. Если источником питания служит аккумулятор, диод не используется.

После подключения к источнику электропитания, на деталь с помощью кисти наносится электролит, который предварительно заливается в полую ручку кисти, важно при этом следить за уровнем самого электролита. Раствор наносится плавными движениями из стороны в сторону ровными слоями.

Для того чтобы покрытие сохранилось максимально долго, специалисты рекомендуют наносить раствор в несколько слоёв, количество проходов по каждому участку должно быть в диапазоне от 25 до 35 раз.

Подготовка емкости для хромирования

В любом случае для выполнения процедуры потребуется условная ванночка для содержания детали в рабочем растворе. В зависимости от размеров детали может применяться 3-литровая банка, таз, бак или классическая ванна. Единственным ограничивающим параметром выбора является материал изготовления – стекло или металл, не вступающий в химические реакции с электролитом. Далее следует заняться обустройством выбранной емкости.

Во-первых, она должна быть установлена на ровной поверхности и зафиксирована в стабильном положении, чтобы хромированный металл получил равномерное покрытие. Во-вторых, в холодное время потребуется теплоизоляция емкости, в качестве которой может использоваться стеклоткань, минвата или сыпучий материал (песок, керамзит).

На этом же этапе продумываются приспособления или конструкции для удобного удержания заготовки и функциональных устройств, которые будут использоваться на разных этапах проведения операции.

Приготовление электролитного раствора

Чтобы осуществить хромирование деталей в домашних условиях, необходимо приготовить специальный раствор, состоящий из ангидрида хрома (250 г на литр дистиллированной воды) и серной кислоты (2,5 г на литр воды).

Для начала нужно налить до половины емкости нагретую воду (около шестидесяти градусов по Цельсию). Добавить необходимое количество (из расчета на общий литраж) ангидрида хрома, размешать, чтобы полностью растворился, и долить воду для получения нужного объема. Потом засыпать серную кислоту, перемешивая жидкость.

Полученный раствор необходимо проработать в течение трех с половиной часов, пропуская через него энергию тока (на 1 литр около 6 А). Когда электролит станет темно-коричневого цвета, его нужно будет отстоять не меньше суток.

Подготовка обрабатываемой детали

Качество и долговечность нанесённого слоя хрома зависит от подготовки окрашиваемой детали. Хромированная поверхность должна идеально удовлетворять все требуемые параметры очистки. Этим можно заняться пока готовый раствор отстаивается после «проработки» электрическим током.

Очистка и обезжиривание

Металлическая деталь должна быть полностью очищена от любого мусора, лакокрасочного покрытия, грунтовки, ржавчины и т. д. Отнестись к этому этапу подготовки следует с особым вниманием, ведь от этого зависит качество хромирования. Даже если деталь подвергалась частой покраске, справиться с этим поможет наждачная бумага или специальная шлифовальная машина. При использовании абразивных насадок или жёстких дисков аналогичных наждачной бумаге очистить поверхность металлического изделия не составит труда. Шлифовальная машина поможет даже сгладить все царапины и сколы, сделав поверхность идеально ровной.

После того как поверхность полностью очищена от грязи и краски, следует перейти к обезжириванию. От качества этой процедуры также зависит качество нанесения слоя хрома.

Обезжиривание — это приготовление специального раствора, который включает следующий компоненты:

- гидроокись натрия — 150 г/л;

- кальцинированная сода — 50 г/л;

- силикатный клей — 5 г/л.

После замешивания раствора для обезжиривания деталей он нагревается до температуры 80−90 градусов по Цельсию. Изделия в нём выдерживаются в течение 20 минут, но если поверхность отличается сложным рельефом или сильно загрязнена, то время увеличивается до 1 часа.

Как готовить электролит?

Для хромирования деталей в домашних условиях нужен электролит. Пропорции ингредиентов для приготовления раствора:

- ангидрид в растворе 150–250 г/л;

- серной кислоты от 1,5–2,5 г на литр раствора.

Ангидрид хрома ядовит, его применение смертельно опасно.

Приготовление электролита:

- Стеклянный сосуд на 50% заполняется водой, нагретой до +600С.

- В соответствии с количеством налитой воды добавляется ангидрид. Смесь перемешивается до полного растворения.

- Доливается вода до наполнения сосуда.

- Заливается в пропорции кислота, жидкость тщательно перемешивается.

При электролитическом восстановлении катод присоединяется к заготовке, а анод – погружается в подготовленный раствор.

Раствор, оставшийся после хромирования, нужно утилизировать. Он канцерогенен и может вызывать кожные заболевания, появление опухолей.

Состав

Растворите в одном литре чистой воды (желательно использовать дистиллированную в бутылках или обычную водопроводную, но после фильтрации и заморозки) 250 г CrO3 – хромового ангидрида. Затем следует добавить 2,5 грамма H2SO4 – это серная кислота, она должна быть концентрированной (расчет для плотности 1,84). Купить все это можно в специализированных магазинах.

Методика приготовления

Инструкция для изготовления электролита:

- Подогрейте воду до 60 градусов, заполните ей 1/2 емкости.

- Добавьте CrO3, разведите полностью.

- Долейте оставшуюся подогретую жидкость.

- Засыпьте серную кислоту, перемешайте.

- В течение 3,5 часов пропускайте ток. Его сила рассчитывается из формулы – 6,5 ампер на один литр. После этого электролит приобретет коричневый цвет.

- Поместите резервуар в прохладное темное место на сутки.

Подготовка детали

Производится в два этапа. Предварительно возьмите заранее приготовленный раствор, повторно нагрейте его до 60 градусов, а затем оставьте на три часа. За этот период как раз можно произвести очищение и обезжиривание.

Приготовление и корректировка электролита

Для приготовления электролита используется дистиллированная вода. Состав готовится непосредственно в ванне хромирования – рассчитанное количество хромового ангидрида растворяют, после чего производится замер количества серной кислоты, попавшей в раствор (хромовый ангидрид имеет незначительные примеси серной кислоты). По результатам анализа в раствор добавляют недостающее количество серной кислоты, раствор тщательно перемешивают. Перед тем как приступить к процессу хромирования электролит проходит проработку током при использовании свинцовых анодов и стальных катодов. Температура процесса подготовки 45-600С, плотность тока такая же, как при хромировании. Подготовка проводится с целью накопления в гальванической ванне 2-3% трехвалентного хрома, что требует от 2-х до 6-ти часов. Содержание трехвалентного хрома не должно превышать указанной величины, так как в обратном случае качество покрытия снижается. Анализ состава электролита проводят обычно не реже одного раза в неделю. При необходимости производится его корректировка. Содержание хромового ангидрида в электролите проверяется каждую смену. Замер удельного веса электролита производят с помощью ареометра, затем, по специальной таблице определяют содержание ангидрида.

Рассмотрим подробнее виды покрытия хромом.

Защитно-декоративное хромирование

Как сказано ранее защитно-декоративное хромирование предназначено для придания изделиям красивого внешнего вида – блестящей металлической поверхности и повышению коррозионной стойкости.

Широкое применение защитно-декоративное хромирование находит в автомобильной промышленности. Трудно представить себе классический автомобиль или классический чоппер без хромированных деталей интерьера или экстерьера. В современных автомобилях количество хрома значительно меньше, но почти все мастерские по тюнингу предлагают достаточно востребованные услуги по нанесению хромового покрытия на различные элементы автомобилей или мотоциклов. Множество мастерских занимаются хромированием автомобильных дисков, многие предлагают услуги по восстановлению изношенных деталей автомобилей и мотоциклов, придания им первоначального красивого внешнего вида. Если применять твердое хромирование, то время службы отдельных деталей и узлов может быть значительно увеличена (твердость хромового покрытия значительно выше твердости стали). Довольно распространено нанесение хромовых покрытий химическим способом, но только при электролитическом хромировании возможно получить покрытие, которое не только выглядит привлекательно, но и обладает повышенной стойкостью к воздействию агрессивной среды (грязь, песок, реагенты) и к постоянным механическим воздействиям.

|

|

|

Еще одной сферой применения декоративного хромирования является изготовление торгового, рекламного и выставочного оборудования. В качестве примера можно привести хромирование металлических торговых корзин, тележек или подвесов – изделия получают значительно более высокие эксплуатационные и декоративные характеристики по сравнению с оцинкованными. Повышенная цена по сравнению с оцинкованными изделиями (примерно на 30-50%) нивелируется значительным увеличением срока службы, а при изготовлении выставочного оборудования привлекательный, яркий внешний вид зачастую становится основным критерием в выборе покрытия.

Для получения качественного защитно-декоративного покрытия на сталь сначала осаждают медь и никель, и только потом непосредственно хром. Каждый слой перед нанесением следующего должен быть отполирован. Слой меди осаждают до получения покрытия толщиной 10-15 мк при этом необходимо обеспечить припуск на полировку толщиной примерно 3 мк, при толщине слоя меди выше 15 мк припуск должен быть не менее 7 мк. Слой никеля толщиной 15 мк должен иметь припуск от 2 до 5 мк. Возможно нанесение хрома непосредственно на поверхность стали, при этом толщина слоя должна составлять не менее 40 мк.

Изделия из цветных металлов – меди или латуни перед хромированием покрывают слоем никеля. Если эксплуатация таких изделий не предусматривает интенсивного механического воздействия на их поверхность, то возможно нанесение слоя хрома непосредственно на металл.

Порядок выполнения работ

Для большинства методов хромирования покрытие изделия будет проводиться в следующем порядке:

- Очистка от сильных загрязнений и подготовка. Удаление излишков масла, старого покрытия, отсоединение подвижных частей механизмов, крепеж изделий на оснастку для покрытия.

- Обезжиривание. Удаление мельчайших частей жира на поверхности при помощи растворов. Вариантов несколько: Химическое обезжиривание (стиральный порошок), электрохимическое, ультразвуковое и т.п.

- Травление (для стальных изделий). Удаление ржавчины и окалины.

- Покрытие.

- Сушка.

- Контроль качества.

Твердое хромирование

Основная сфера применения твердого хромирования — это изготовление инструмента или деталей, подверженных в процессе эксплуатации интенсивным механическим воздействиям. Применение твердого хромирования значительно увеличивает твердость, износостойкость и срок службы инструмента и деталей, работающих на износ. Одним из требований к твердому хромированию является обязательное условие – стальная основа при нанесении таких покрытий должна быть твердой и закаленной.

Хромированный инструмент

Приведем рекомендуемые толщины твердого хромового покрытия для различных типов изделий: режущий инструмент – 5-8 мк, матрицы и пуансоны прессового оборудования – 50-100 мк, пресс-формы для пластмассы – 10-20 мк, ремонтное хромирование автозапчастей – до 200 мк.

Где применяется (назначение покрытия хромом)

- В промышленности многие изделия часто работают на износ, например, пресс-формы или поршневые цилиндры. Их изготавливают из углеродистой стали или нержавейки. Без покрытия такие пресс-формы быстро изнашиваются и подлежат замене. При покрытии их твердым хромом, срок службы возрастает более, чем в 3 раза.

- Металлический хром является пищевым покрытием. Это значит, он не вступает в реакции с пищей, не вызывает аллергии при контакте с кожей и слизистыми оболочками людей и животных. Поэтому им постоянно покрывают хирургические инструменты (скальпели) и детали механизмов, контактирующие с пищей.

- Хром устойчив в вакууме. Им покрывают детали космических кораблей.

- Хром термоустойчив, применяется для изделий, постоянно работающих с высокими температурами.

Существует еще множество назначений этого покрытия.

Мерное хромирование

Осаждение хрома на поверхности изделия происходит с небольшой скоростью. Благодаря этому есть возможность выдерживать точные значения толщины слоя. Точность может быть доведена до 1 мк. Вышеперечисленное делает возможность доводить рабочие части измерительного инструмента до необходимых значений нанесением хрома без дальнейшей обработки. Толщина покрытия при мерном хромировании обычно составляет 25 мк, при износе инструмента в процессе эксплуатации до 1-2 мк толщины слоя, оставшийся хром с поверхности снимают, инструмент заново подвергают хромированию.

Для мерного хромирования используется электролит с содержанием хромового ангидрида 150 г/л, серной кислоты 1,5 г/л. и следующими режимами хромирования – температура 55-600С, катодная плотность тока 45-100 а/дм2, напряжение 12 в.

Процесс проводится следующим образом – детали на подвесках помещают в доведенный до нужной температуры электролит и прогревают без подключения тока в течении 1-2 минут, затем подключается обратный ток той же плотности, как и прямой на 30 секунд, затем начинают прямой процесс хромирования. Длительность хромирования определяется опытным путем.

На рабочих участках инструмента, по окончанию хромирования не допускается наличие даже небольших наростов хрома и непокрытых участков.

Мерное хромирование применяется при изготовлении шаблонов, калибров и другого претензионного измерительного инструмента.

Пористое хромирование

Пористое хромирование применяют к деталям, работающим в сопряжениях, поверхность детали после нанесения такого покрытия значительно лучше обычной удерживает смазочный материал. Обычно этому виду обработки подвергают одну из трущихся деталей, при этом значительно возрастают антифрикционные свойства, улучшается приработка деталей. Различают два вида пористости – канальчатую и точечную. Получают пористую хромовую поверхность путем применения обратного тока (анодированное покрытие), обычно непосредственно в той же ванне, в которой проходило хромирование. Используется электролит стандартного состава.

Технология получения точечного пористого покрытия выглядит следующим образом: изделия погружают в гальваническую ванну, подают обратный ток и в течении 30 секунд удерживают катодную плотность тока 55 а/дм2, затем снижают плотность тока до 35 а/дм2. Продолжительность обработки данным способом зависит от толщины покрытия (например при толщине 40 мк процесс длится 10 минут. Канальчатая пористость получается при повышенной до 650С температуре, соотношение содержания ангидрида к кислоте должна составлять 115 к 1. По окончании процесса изделия извлекают из ванны и сушат при температуре 150-1800С в течение 1,5-2 часов для удаления водорода.

Виды металлизации

Гальваническое хромирование

Хромирование осуществляется осаждением на поверхности деталей слоя металла из электролитов, содержащих ионы данного металла. В специальную ёмкость монтируются два анода и заливается электролит. Хромируемое изделие подключается к «минусу», а аноды — к «плюсу». Далее замыкается цепь и металл, входящий в состав электролита, осаждается на деталь. Гальваническое хромирование — очень хороший вариант металлизации, для металлов. В результате такого процесса получается зеркальная ровная поверхность. Она имеет высокие антикоррозийные свойства, износостойкость, а также может выдерживать высокие температуры. В зависимости от применения различных электролитов процесс может называться гальваническое золочение, серебрение, меднение.

Нужно отметить, что нанесение металла гальваническим способом – это токсичный и опасный процесс, связанный с применением химически активных веществ, вредных для здоровья. Нужно это учитывать и обеспечить хорошую вентиляцию и использовать средства индивидуальной защиты.

Вакуумная металлизация

Вакуумное напыление осуществляется в специальных вакуумных камерах. Под воздействием электромагнитного поля наносится тонкий слой металла. Далее поверхность заливается лаком.

Такой процесс применяется как декоративный тип хромирования.

Преимущество в низкой стоимости и визуальной похожести результата на гальванический хром. Недостаток в том, что изделие, хромированное таким способом, не имеет высокой износостойкости. Также требуется дорогое оборудование, требующее для функционирования много электроэнергии и материалов.

Декоративное серебрение

Часто этот процесс ошибочно называют хромированием. На деталь распыляется не хром, а серебро. Просто слово «хромирование» у всех на слуху. Этот метод металлизации мы рассмотрим подробнее, так как он наиболее приемлем с точки зрения используемого оборудования и химических реагентов. Также сам способ нанесения не сложен.

Полное название процесса – химическое серебрение методом распыления. Специальный состав распыляется на поверхность. Также используют способ полива и окунания.

Так металлизуют поверхности в основном никелем, медью.

При серебрении поверхностей применяют метод распыления. Серебро даёт прекрасный блеск. Серебрить можно любые твёрдые поверхности.

Как серебрить детали?

Распылять состав нужно на глянцевую поверхность. Наносится тонкий слой, который повторяет все неровности. Таким образом, для получения «зеркала» важна гладкость изделия.

Этапы серебрения деталей:

- Подготовка. При необходимости нужно зашпаклевать и отшлифовать поверхность. Далее загрунтовать, подготовить грунт и обезжирить. При использовании специального адгезионного грунта для металлизации, можно избежать последующего покрытия лаком до процесса серебрения, а сразу наносить серебро на грунт. На поверхности изделия он образует глянцевую поверхность. Грунт для металлизации хорошо растекается, не образуя шагрени.

- Лакирование. После высыхания лака , деталь готова к серебрению.

- На поверхность распыляется краскопультом специальный раствор (сенсибилизатор/активатор), другим пульверизатором промывается, третьим делаем серебрение, потом опять промываем, наносим смывку, опять промываем. В конце сдуваем оставшуюся воду продувочным пистолетом.

- Далее покрываем защитным лаком. Без него покрытие легко повреждается при лёгком физическом воздействии.

Добавив в защитный лак различные красители можно получить любой цвет.

Инструмент для серебрения

Воздушные пистолеты для серебрения

Серебрить можно «одноствольным» пистолетом, в который вставлены два шланга для химии и один шланг для воздуха. Также можно серебрить «двуствольными» пистолетами. Для серебрения нужно, что бы два химических раствора (серебрильный и восстановительный) смешались друг с другом, а потом распылялись на поверхность. В «одноствольном» пистолете смешивание осуществляется внутри пистолета, а в «двуствольном» снаружи. Можно работать любым пистолетом, используя при этом хороший, качественный состав. Если есть сомнения по поводу качества химического состава, то лучше использовать «двуствольный» пистолет.

Внимание: химические реагенты для процесса серебрения содержат токсичные вещества!

Всегда применяйте специальные средства защиты!

Желтизна при серебрении

Появляется при покрытии серебра лаком. Минимизировать этот эффект можно, добавив сине-фиолетовый тонер в лак.

Защитный лак

Лак уменьшается в размерах при высыхании. Он как бы сжимается и так может сползать с поверхности посеребрённой детали. Это происходит из-за того, что лаку, распылённому на зеркальную гладкую поверхность не за что зацепиться. Лак всё же держится на поверхности серебра, за счёт своей толщины и прочности. Если такое изделие активно не эксплуатировать, то защитный лак не облезет. При механическом воздействии на покрытие лак может не «устоять».

Чтобы улучшить адгезию в защитный лак примешивают специальные пластификаторы. Он становится более эластичным и мягким, меньше «сжимается» при высыхании и лучше держится. Но это не панацея и не слишком улучшает прилипание защитного лака к поверхности.

Также применяют специальное покрытие, которое распыляется после нанесения серебра. Оно наносится в два слоя. Первый слой слегка напыляется, а второй разливается на поверхности. Далее это покрытие сушится и заливается защитным лаком. Потом сушится до состояния на «отлип» и снова заливается защитным лаком. Такое покрытие получается прочным.

Существуют порошковые, сухие лаки, имеющие хорошую адгезию к металлам. Порошковые лаки активируются при температуре около 200 градусов по цельсию. К сожалению, при такой температуре серебряное напыление матовеет. Таким образом, порошковые лаки не применимы к защите посеребренной детали.

Преимущества технологии серебрения:

- Простая технология, не требующая сложного оборудования. Широкий выбор оборудования и материалов. Низкая себестоимость покрытия.

- Для серебрения не требуется больших площадей. Достаточно небольшого помещения с вытяжкой.

- Серебрение даёт высокую отражающую способность и по декоративным свойствам может быть альтернативным способом металлизации вместо более сложных методов гальванического хромирования и вакуумной металлизации.

- Серебрить можно любую твердую поверхность, а не только металлическую (в случае с гальваникой).

- Изделия можно покрывать не только под «хром». Добавляя специальные красители в защитный лак, можно менять оттенок конечного декоративного покрытия.

Главный недостаток декоративного серебрения – это плохие защитные свойства покрытия. Если суметь правильно защитить посеребренную поверхность, то этот недостаток нивелируется. То есть важно правильно покрыть защитным лаком, как описывалось выше.

Стоит также упомянуть о красках с зеркальным эффектом.

Холодное хромирование

Данный вид покрытия хромом используется в случаях, если отсутствует возможность нагрева электролита. При комнатной температуре состав электролита должен содержать 250 г/л хромового ангидрида, 7-10 г/л сернокислого хрома, 3 мл/л борофтористоводородной кислоты. Катодная плотность тока в процессе – 4-5 а/дм2. Электролит для холодного хромирования имеет высокую рассеивающую способность, но малую стойкость. Осаждение хрома происходит медленно. Получать таким способом покрытия с толщиной более 20 мк не рекомендуется.

Комбинированное хромирование

При комбинированном хромировании покрытие обладает свойствами молочного хрома – покрытие с высокими антикоррозионными свойствами и блестящего хрома – минимальная пористость. Проводится комбинированное хромирование в двух ваннах, в первой по режиму молочного хромирования (Т=700С, плотность тока 30 а/дм2) и во второй ванне, в которую изделия помещаются без промывки, по режиму блестящего хромирования (Т=500С, катодная плотность тока 40-50 а/дм2). При комбинированном хромировании толщина слоя молочного хрома 15-20 мк, блестящего – 35 мк.

Диффузный метод гальванической обработки

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Хромирование алюминия

Хромирование алюминия и его сплавов применяется для повышения износостойкости деталей и придания им защитно-декоративных свойств. Процесс хромирования алюминия проводится в обычном электролите по режиму блестящего хромирования. Основной задачей для получения качественного покрытия на алюминии является комплекс подготовительных операций по удалению окисных пленок и повышению прочности сцепления покрытия с основным металлом. Осаждать хром можно непосредственно на поверхности алюминиевой детали или на предварительно нанесенном никелевом подслое. Толщина покрытий может варьироваться в широких пределах – от 0,5 до 80 мк.

Краткое описание процесса

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование;

- Покрытие хромом;

- Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

Улучшает антикоррозийные свойства;- Увеличивает твердость металла;

- Улучшает защитные характеристики от эрозии;

- Повышает жаропрочность;

- Улучшает износостойкость;

- Делает внешний вид изделия более привлекательным;

- Позволяет создавать качественные покрытия с заданными параметрами.

Химическое хромирование

Химическое хромирование представляет интерес прежде всего тем, что в отличии от электролитического метода химическим путем несложно получить равномерный слой хрома даже на деталях сложной конфигурации. Поверхность изделия перед химическим нанесением хрома обрабатывается аналогично, как и при гальваническим. В результате получается пластичное, обладающее высокими адгезионными свойствами покрытие светло-серого цвета. Декоративные свойства химического покрытия низкие, получить блестящую поверхность можно только после механической полировки детали.

Подготовка к процедуре

Первым делом понадобится приготовить средства защиты. Необходимо использовать:

- защитные очки;

- респиратор;

- закрытую одежду;

- перчатки.

Важно! Процедура химического хромирования должна выполняться в проветриваемой комнате. Оптимальным выбором станет помещение с установленной вытяжкой или хорошей вентиляцией.

Финишная обработка изделий

Обработку изделий после покрытия хромом проводят следующим образом: по окончании процесса изделия извлекают из ванны хромирования и промывают в холодной, а затем в горячей воде. Нормализацию проводят в 3% растворе соды, затем опять промывают и сушат. Детали, предназначенные для работы под воздействием больших нагрузок или в агрессивной среде, дополнительно прогревают в течение 1,5 – 2 часов при температуре 150-2000С для удаления водорода, что способствует повышению прочности хромового покрытия и увеличивают прочность сцепления хрома с основным металлом. Изделия, покрытые хромом с декоративными целями нагреву не подлежат.

В случае необходимости изделия проходят дополнительную механическую обработку – полирование.

Удаление некачественного покрытия

Удалить некачественный хром можно двумя способами. Первый – химическое растворение, проводится в 50% растворе серной кислоты. Изделия помещают в емкость с серной кислотой и выдерживают до полного растворения покрытия. Второй – способ анодного растворения, проводится в гальванической ванне. Изделия, погружаются в ванну с 20%-ным раствором едкого натра и подключаются в качестве анода, в качестве катода используются стальные листы или детали. Процесс проходит при температуре 70-800С и анодной плотности тока 20-25 а/дм2 до полного растворения хрома. Перед повторным хромированием, изделия прогревают в течение 1,5 часов при температуре 150-2000С для удаления водорода.

Основные проблемы при хромировании и методы их решения

- Отсутствие покрытия на углубленных участках изделия – возникает из-за низкой плотности тока в углубленных местах, избытке серной кислоты в составе электролита.

Решение: использовать фигурные аноды, начало процесса хромирования (1-2 минуты) проводить при вдвое повышенной плотности тока – дать толчок тока, снизить содержание серной кислоты – добавить в электролит воды или хромового ангидрида.

- Покрытие матовое или пригорелое (обычно на выступающих частях изделий) – возникает из-за высокой плотности тока при данной температуре, пассивирования анодов или недостаточного прогрева деталей перед процессом.

Решение: корректировать соотношение плотности тока и температуры, увеличить расстояние между анодами и катодами, очистить аноды, контролировать прогрев деталей перед погружением в ванну хромирования.

- Темные разводы, полосы, точки на поверхности изделий – недостаточная концентрация в растворе электролита серной кислоты

Решение: добавить в раствор серной кислоты.

- Темный цвет покрытия – высокое содержание трехвалентного хрома, недостаток кислоты, низкая температура электролита в процессе хромирования.

Решение: кроме прогрева электролита и добавления серной кислоты следует проработать электролит током.

- Покрытие отслаивается – некачественное обезжиривание поверхности изделия, резкое повышение плотности тока при снижении температуры.

Решение: откорректировать температурный режим хромирования, улучшить подготовку поверхности изделия.

- Зернистость или вздутия – наличие в электролите твердых частиц и (или) некачественная подготовка изделия к гальванической обработке.

Решение: фильтрация электролита и контроль качества подготовки деталей.

Катодно-механическое хромирование (гальвано-хонингование).

Анализ современных литературных источников, освещающих вопросы интенсификации процессов хромирования, а также современных российских технологий хромирования показал, что наносить блестящие хромовые покрытия на цилиндрические детали или детали типа «шток» из стандартного сульфатного электролита при плотностях тока 3000-6000 А/м2 и температурах электролита 45-70 °C позволяет технология катодно-механического хромирования (КМХ) или гальвано-хонингования. Данная технология разработана специалистами ФГУП «ЦНИИМ» (г. Санкт-Петербург).

Технология КМХ предполагает хромирование цилиндрических деталей с одновременным механическим (абразивным) воздействием на катодную поверхность, то есть совмещение процесса хромирования с хонингованием или притиркой поверхности специальными полирующими элементами. По оценкам разработчиков износостойкость хромовых покрытий, полученных с применением технологии КМХ, по сравнению с покрытиями, полученными стандартным хромированием цилиндрических деталей, возрастает в 2-4 раза [4]. Кроме того, применение катодно-механического хромирования позволяет получать толстослойные хромовые покрытия (толщиной свыше 100 мкм) с шероховатостью, соответствующей высоким классам чистоты обработки поверхности (не ниже 9 класса) без промежуточной механической обработки.

Суть процесса гальвано-хонингования — постоянная принудительная корректировка формирования поверхности в процессе хромирования полирующими элементами. Это позволяет предотвратить укрупнение неровностей с ростом толщины осадка на формируемой поверхности, предотвратить неравномерность распределения покрытия по толщине, сохранить мелкокристаллическую структуру осадка хрома (сохранение условий плоского фронта роста осадка). Другими словами, при технологии КМХ производят принудительное «выглаживание» формирующегося и растущего слоя осадка хрома на микроскопическом уровне.

Выводы специалистов-разработчиков КМХ из анализа существующих в России основных технологий хромирования цилиндрических длинномерных деталей типа «шток» свидетельствуют о следующем:

- При стандартном хромировании цилиндрических деталей для достижения необходимого класса чистоты обработки поверхности требуется механическая доводка поверхности по хрому (на дорогостоящем оборудовании), которая, как правило, снижает эксплуатационные характеристики хромового покрытия (пригары, задиры, трещины);

- При КМХ формируется покрытие с шероховатостью, соответствующей классу чистоты обработки поверхности на 2-3 единицы выше исходной чистоты обработки подложки. При этой технологии не требуется дальнейшей механической обработки хромовых покрытий, предотвращается дендритообразование, соответственно сохраняются высокие функциональные свойства хрома.

Технологические параметры и состав электролита стандартной технологии хромирования деталей не противоречат принципам технологии КМХ. Следует отметить, что гальвано-хонингование не является одновременным совмещением процесса хромирования и шлифовки поверхности, так как притирочные блоки постоянно перемещают по катодной поверхности, периодически выравнивая и полируя катодную поверхность, не истирая часть слоя хрома как при шлифовке.

Контроль качества хромовых покрытий

Для определения толщины слоя хромового покрытия используют стандартные химические или физические методы контроля. Качество покрытия оценивают прежде всего визуально – покрытие должно быть ровным и гладким, без наростов и прогара.

Данная обзорная статья предназначена для ознакомления заказчика с процессом хромирования и помощи в принятии решения о нанесении на свои изделия того или иного типа покрытия. Администрация благодарит технолога участка гальваники Скворцова С. И. за предоставленные знания.

Возможно Вас заинтересуют статьи:

|

Хромируем в домашних условиях

В заключении нашей статьи хочется рассказать об одном общедоступном способе получения хромированных предметов буквально в домашних условиях.

Способ подходит для применения на изделиях из любого материала – от металла до пластмассы.

Если быть точным, говорить о хромировании в данном случае неправильно, это будет металлизация серебром, но при небольшом навыке получаемые изделия будут выглядеть так, словно только что вышли из заводского цеха гальванизации.

Итак, технология декоративного хромирования заключается в следующем.

В качестве основного оборудования нам потребуется обычный ручной распылитель.

Для получения серебра и подготовительной обработки нам потребуются «ингредиенты» из следующего списка (не пугайтесь – их легко купить в аптеках и хозяйственных магазинах):

- азотнокислое серебро;

- соляная кислота;

- гидроксид натрия;

- двухлористое олово;

- формалин;

- глюкоза;

- дистиллированная вода.

Термо режим смесей – около 60°С.

Сначала обезжириваем поверхность раствором гидроксида натрия в воде.

Изделие тщательно протираем составом, затем ополаскиваем в дистиллированной воде.

На качественно обезжиренном предмете будет наблюдаться эффект прилипания воды.

Активируем поверхность, поливая в течение минуты раствором двухлористого олова и соляной кислоты, далее в течение 3 мин. – дистиллированной водой.

Видео:

Далее нам понадобится смесь для серебрения.

Соединяем в одно аммиак, гидроксид натрия, азотнокислое серебро и воду, заливаем ее в распылитель и равномерно наносим на обрабатываемую поверхность с небольшого расстояния.

Для сохранения внешнего вида покрытия, поверх него придется нанести прозрачный лак, и ваше изделие будет радовать глаз долгие годы.